Тормозные системы

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Автомобиль оборудован раздельными тормозными системами — рабочей, запасной, стояночной и вспомогательной.

Рабочая тормозная система

Рабочая тормозная система предназначена для уменьшения скорости и остановки автомобиля независимо от его скорости, нагрузки и уклонов дорог, для которых он предназначен.

Привод тормозных механизмов смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колес переднего и двух задних мостов. Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

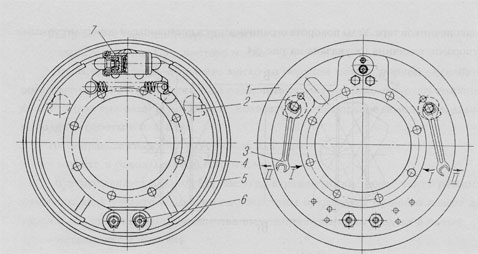

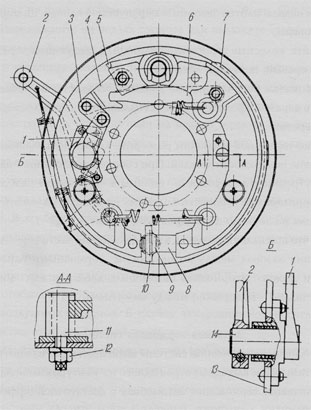

Рабочий тормозной механизм барабанного типа с внутренними колодками 4 (рис.65), взаимозаменяемыми для всех колес. Каждый тормозной механизм имеет два гидравлических цилиндра 7, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 6. Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 2.

Порядок регулирования тормозов:

1. ключом на 22 мм поверните регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

Рис. 65. Тормозной рабочий механизм автомобилей Урал 4320: 1 — щит тормозной; 2 — эксцентрик регулировочный; 3 — ключ; 4 — колодка тормозная; 5 — накладка фрикционная; 6 — ось колодки тормоза; 7 — цилиндр колесный; I — уменьшение зазора; II — увеличение зазора

2. Отпустите эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани

Проделав указанные операции со всеми колесами, проверьте, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировании тормозов не нарушайте заводскую установку осей 6 колодок тормоза.

Зазоры между колодкой и барабаном тормоза регулируйте с помощью осей колодок только при замене фрикционных накладок или колодок в сборе.

При этом оси колодок первоначально установите метками на торцах друг к другу. Через люк в тормозном барабане вставьте щуп толщиной 0,2 мм и длиной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего края накладки. Поворотом оси 6 колодки слегка зажмите щуп. Удалите щуп, поверните барабан и с помощью другого щупа и регулировочного эксцентрика 2 установите зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки. Закрепите оси колодок и вновь проверьте зазоры между колодкой и барабаном.

При износе накладок до плоскости головки заклепки замените их.

При замасливании тормозных накладок промойте их бензином.

При износе барабана тормоза, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточите с базировкой по наружным кольцам подшипников ступицы. Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм. На передние мосты автомобилей повышенной грузоподъемности должны устанавливаться только накладки шифра 143-63 (серого цвета).

Смешанный (пневмогидравлический) привод рабочих тормозов

На автомобиле установлен двухконтурный тормозной привод с комбинированным приводом прицепа и с дополнительными тормозными аппаратами.

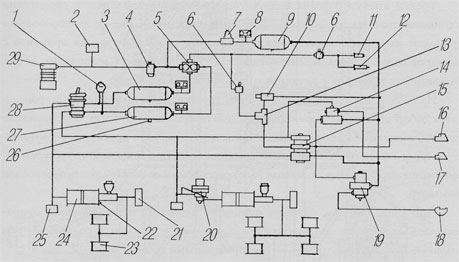

Привод обеспечивает возможность присоединения тормозных систем прицепных автотранспортных средств, имеющих однопроводный или двухпроводный тормозные приводы. Принципиальная схема привода тормозов показана на рис. 66.

Рис. 66. Схема привода рабочих тормозов и комбинированного привода тормозов прицепа: 1 — манометр двухстрелочный; 2 — клапан буксирный; 3, 9, 27 — баллоны воздушные; 4 — регулятор давления; 5 — клапан защитный тройной; 6 — кран отключения тормозов прицепа пневматический; 7 — клапан защитный одинарный; 8 — датчики падения давления; 10 — кран управления стояночным тормозом прицепа; 11 — цилиндр пневматический отключения подачи топлива; 12 — цилиндр пневматический закрытия заслонки выхлопного патрубка; 13 — клапан двухмагистральный; 14 — клапан защитный; 15 — клапан управления тормозами прицепа с двухпроводным приводом; 16, 17 — головки соединительные автоматические; 18 — головка соединительная типа «А»; 19 — клапан управления тормозами, прицепа с однопроводным приводом; 20 — регулятор тормозных сил; 21 — датчики включения сигнала торможения; 22 — датчики неисправности тормозов; 23 — цилиндры колесные; 24 — усилитель тормозов пневматический; 25 — клапаны контрольного вывода; 26 — краны слива конденсата; 28 — кран тормозной; 29 — компрессор

Компрессор 29 подает сжатый воздух через регулятор давления 4 к блоку защитных клапанов. Блок состоит из тройного 5 и одинарного 7 защитных клапанов, которые распределяют и заполняют воздушные баллоны 3, 9 и 27 независимых контуров:

- привода тормозных механизмов передних колес;

- привода тормозных механизмов средних и задних колес;

- комбинированного привода тормозных механизмов колес прицепа.

Первый основной контур состоит из воздушного баллона 3, верхней секции тормозного крана 28, пневматического усилителя 24 и колесных цилиндров 23, а второй основной контур — из воздушного баллона 27, нижней секции тормозного крана 28, регулятора тормозных сил 20, пневматического усилителя 24, колесных цилиндров 23.

Третий контур состоит из воздушного баллона 9, клапанов управления тормозами прицепа: 19 — с однопроводным приводом и 15 — с двухпроводным приводом, соединительной головки 18 типа «А» для подключения прицепов с однопроводным приводом, автоматических соединительных головок 16, 17 для подключения прицепов с двухпроводным приводом тормозов.

Из воздушных баллонов 3, 27 через тройной защитный клапан 5 производится отбор воздуха для приведения в действие стеклоочистителей, воздушного сигнала, пневматического усилителя привода сцепления и других потребителей.

При необходимости контроля давления воздуха в каждом контуре установлены клапаны контрольного вывода 25, к которым можно подсоединить переносной манометр.

При движении автомобиля с прицепом, имеющим однопроводный привод тормозов, соединение автомобиля с прицепом осуществляется соединительной головкой 18, двухпроводный — соединительными головками 16, 17.

При нажатии на педаль тормоза срабатывает первый и второй контуры тормозного привода автомобиля, а также третий контур привода тормозов прицепа.

При выходе из строя одного из контуров другие остаются работоспособными.

Для затормаживания автомобиля с прицепом на стоянке рычаг стояночного тормоза установите в верхнее фиксированное положение: при этом кран управления 10 выпускает сжатый воздух из вывода II (см. рис. 74) клапана 15 (см. рис. 66) и приводит в действие тормозные механизмы прицепа.

На автомобиле имеется система сигнализации и контроля состояния тормозов (см, раздел «Механизмы управления и контрольно- измерительные приборы»). В воздушных баллонах установлены датчики минимального давления воздуха. В пневмоусилителях установлены датчики сигнализаторов неисправности рабочей тормозной системы (утечка тормозной жидкости или большие зазоры между колодками и барабаном).

Аппараты пневматического привода тормозов служат для создания на автомобиле запаса сжатого воздуха и для приведения в действие тормозов автомобиля и прицепа.

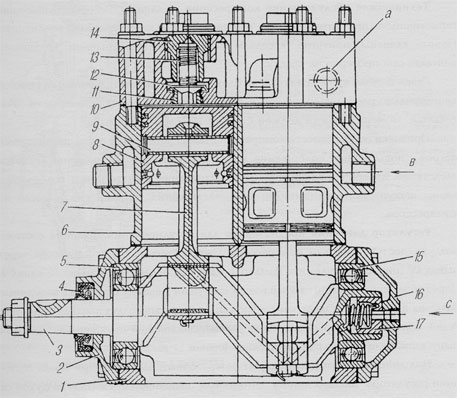

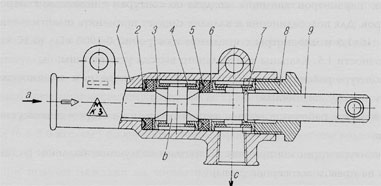

Компрессор (рис. 67) поршневого типа, непрямоточный, двухцилиндровый, одноступенчатого сжатия.

Рис. 67. Компрессор: 1 — картер компрессора; 2, 16 — крышки картера; 3 — вал коленчатый; 4 — манжета коленчатого вала; 5, 15 — подшипники; 6 — блок цилиндров; 7 — шатун; 8 — поршень; 9 — палец поршневой; 10 — головка блока; 11 — седло нагнетательного клапана; 12 — клапан нагнетательный; 13 — пружина клапана; 14 — пробка нагнетательного клапана; 17 — уплотнитель; а — отвод охлаждающей жидкости; в — подвод охлаждающей жидкости; с — подвод масла

Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке блока цилиндров пластинчатые нагнетательные клапаны.

Блок и головка охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала — к шатунным подшипникам.

Техническое обслуживание компрессора. Клапаны, не обеспечивающие герметичность, притрите к седлам, изношенные или поврежденные — замените. Новью клапаны притрите к седлам до получения непрерывного кольцевого контакта при проверке на краску.

Гайки шпилек крепления головки блока затяните попарно, начиная со средней диаметрально расположенной пары. Затягивайте гайки в два приема: окончательный момент затяжки должен быть 12-16 Н·м (1,2-1,6 кгс·м).

Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников или засмоления трубки слива масла из компрессора.

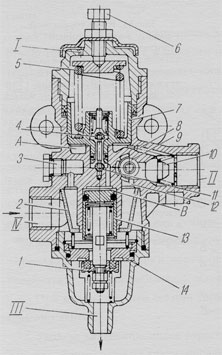

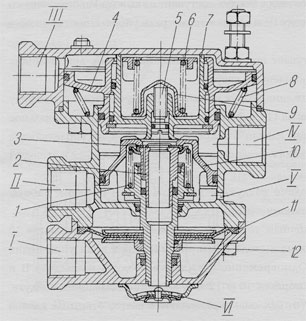

Регулятор давления предназначен для регулирования давления сжатого воздуха, поступающего от компрессора. Сжатый воздух от компрессора через вывод IV (рис. 68) регулятора, фильтр 2, канал 12 подается в кольцевой канал 9. Через обратный клапан 10 сжатый воздух поступает к выводу II и далее в воздушные баллоны автомобиля:. Одновременно по каналу 8 сжатый воздух проходит в полость А под поршень 7, который нагружен уравновешивающей пружиной 5. При этом выпускной клапан 4 открыт, а впускной клапан 11 закрыт.

Под действием пружины закрыт разгрузочный клапан 1. При таком состоянии регулятора шювмосистема автомобиля наполняется сжатым воздухом от компрессора. При давлении в полости А, равном 800 кПа (8,0 кгс/см²), поршень 7, преодолев усилие пружины 5, поднимается вверх, клапан 4 закрывается, впускной клапан 11 открывается и сжатый воздух из полости А поступает в полость В.

Под действием сжатого воздуха разгрузочный поршень 13 перемещается вниз, клапан 1 открывается и сжатый воздух из компрессора через вывод III выходит в атмосферу вместе со скопившимся в полости конденсатом, при этом обратный клапан 10 закрывается.

Когда давление в выводе II и полости А понизится до 637 кПа (6,5 кгс/см2), поршень 7 под действием пружины 5 перемещается вниз, клапан 11 закрывается, выпускной клапан 4 сообщает полость В с атмосферой через вывод I. При этом разгрузочный поршень 13 под действием пружины закрывается и компрессор вновь нагнетает сжатый воздух в пневмосистему.

1 — клапан разгрузочный;

2 — фильтр;

3 — пробка канала отбора воздуха;

4 — клапан выпускной;

5 — пружина уравновешивающая;

6 — болт;

7 — поршень уравновешивающий;

8,12 — каналы;

9 — канал кольцевой;

10 — клапан обратный;

11 — клапан впускной;

13 — поршень разгрузочный;

14 — седло разгрузочного клапана;

А — полость под уравновешивающим поршнем;

В — полость над разгрузочным поршнем;

I, III — атмосферные выводы;

II — вывод в пневматическую систему;

IV — ввод от компрессора

Разгрузочный клапан 1 служит также предохранительным клапаном. Если регулятор не срабатывает при давлении 800 кПа (8,0 кгс/см2), то при повышении давления до 1000-1300 кПа (10-13 кгс/см2) клапан 1 открывается и производится сброс давления.

Регулировка регулятора производится болтом 6, при завертывании которого давление включения повышается; а при отвертывании понижается. Давление срабатывания предохранительного клапана регулируется изменением количества прокладок, установленных под пружиной клапана. Правильность работы регулятора давления определяется периодическим наблюдением за величиной давления воздуха в процессе работы двигателя по двухстрелочному манометру на панели приборов и частотой срабатывания регулятора.

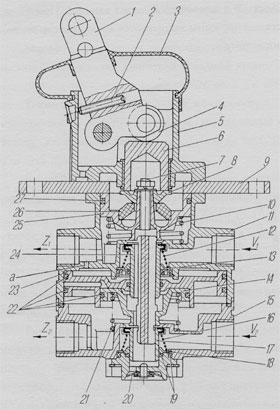

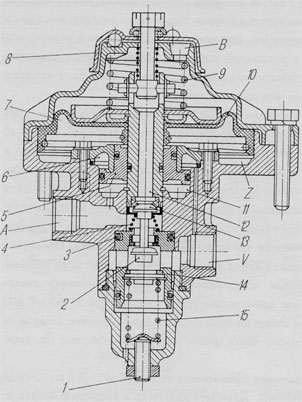

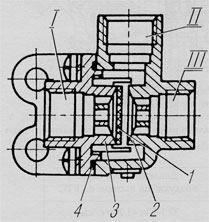

Двухсекционный тормозной кран (рис. 69) предназначен для управления исполнительными механизмами рабочей тормозной системы автомобиля, а также для управления клапаном привода тормозов прицепа.

1 — рычаг; 2 — винт упорный;

3 — чехол защитный; 4 — ролик;

5 — корпус рычага; 6 — толкатель;

7 — шпилька; 8 — тарелка;

9 — фланец;

10, 12, 16, 21 — пружины;

11 — корпус верхний;

13, 18 — кольца опорные;

14 — поршень малый;

15 — корпус нижний;

17 — клапан нижней секции;

19, 22, 27 — кольца уплотнительные;

20 — клапан атмосферного вывода;

23 — поршень большой;

24 — клапан верхней секции;

25 — поршень верхний следящий;

26 — элемент упругий;

Z1 — вывод к пневмоусилителю контура тормозов переднего моста, Z2 — среднего и заднего мостов;

V1 и V2 — выводы к воздушным баллонам;

а — отверстие

Тормозной кран состоит из верхнего и нижнего корпусов. К верхнему корпусу крепится рычажный механизм крана. От грязи и влаги корпус рычага защищен чехлом. Б нижнем корпусе 15 установлен малый поршень 14, который пружиной 21 прижимается к большому поршню 23. Клапан 24 верхней секции крана прижимается к седлу в нижнем корпусе пружиной 16.

Выводы V и V крана соединены с воздушными баллонами двух раздельных контуров привода рабочего тормоза. От выводов Z и Z2 сжатый воздух поступает к тормозным камерам.

При нажатии на тормозную педаль усилие передается через систему рычагов и тяг привода на рычаг 1 крана и далее через толкатель б, тарелку 8 и упругий элемент на следящий поршень 25. Перемещаясь вниз, поршень 25 сначала закрывает выпускное отверстие клапана 24 верхней секции тормозного крана, а затем отрывает клапан 24 от седла в верхнем корпусе 11, открывая проход сжатому воздуху из вывода V} в вывод Z и далее к исполнительным механизмам одного из контуров. Давление в выводе Z1 повышается до тех пор, пока сила нажатия на рычаг 1 не уравновесится усилием, создаваемым давлением на верхний поршень 25. Таким образом осуществляется следящее действие в верхней секции тормозного крана.

Одновременно с повышением давления в выводе Z, сжатый воздух через отверстие «а» попадает в полость над большим поршнем 23 нижней секции тормозного крана. Перемещаясь вниз, большой поршень закрывает выпускное отверстие клапана 17 и отрывает его от седла в нижнем корпусе 15. Сжатый воздух из вывода V поступает к выводу Z2 и далее в исполнительные механизмы второго контура рабочего тормоза.

Одновременно с повышением давления в выводе Z2 повышается давление под поршнями 14 и 23, в результате чего уравновешивается сила, действующая на поршень 23 сверху. Вследствие этого в выводе Z2 также устанавливается давление, соответствующее усилию на рычаге тормозного крана. Так осуществляется следящее действие в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана нижняя секция будет управляться механически через шпильку 7 и толкатель малого поршня 14, полностью сохраняя работоспособность.

При отказе нижней секции тормозного крана верхняя секция работает, как описано выше.

Уход за двухсекционным тормозным краном заключается в периодическом осмотре, очистке его от грязи, проверке на герметичность.

Следите за состоянием защитного резинового чехла крана и плотностью прилегания его к корпусу, так как попадание грязи на толкатель и трущиеся поверхности крана приводит к выходу тормозного крана из строя.

Герметичность тормозного крана проверяется с помощью мыльной эмульсии в двух положениях — в заторможенном и отторможенном. Утечка воздуха через атмосферный вывод тормозного крана в отторможенном положении указывает на негерметичность впускного клапана одной из секций, а утечка воздуха в заторможенном положении — выпускного клапана одной из секций тормозного крана. При утечках замените тормозной кран.

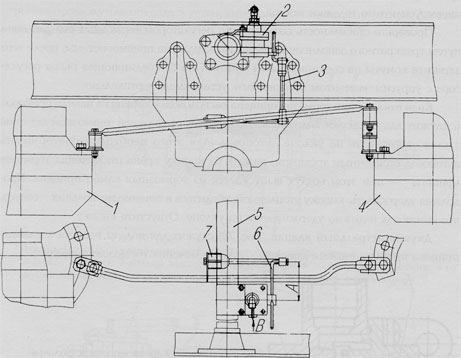

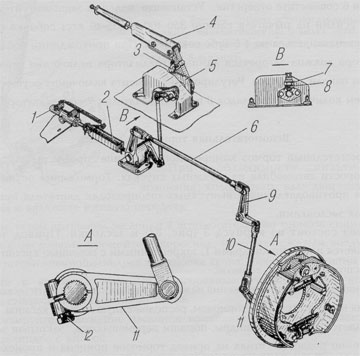

Привод управления тормозным краном механический

Тормозная педаль 17 (см. рис. 31), установленная с кронштейном в кабине, связана тягой 10 с рычагом 6, который установлен с кронштейном 5 на панели пола кабины. Другой конец рычага соединен регулируемой тягой 21 с рычагом 22 тормозного крана, установленного на левом лонжероне рамы автомобиля. Регулирование привода тормозного крана необходимо для обеспечения свободного хода рычага крана управления тормозами, которому соответствует свободный ход педали тормоза 20-30 мм и полного хода рычага, соответствующего полному ходу педали 150-180 мм, необходимого для создания рабочего давления в пневмосистеме тормозов.

Свободный ход педали тормоза регулируется изменением длины тяги. Для этого ослабьте контргайку, расшплинтуйте, выньте палец и, вращая вилку в ту или иную сторону, установите необходимую длину тяги и затяните контргайку.

Величину свободного хода педали тормоза определяйте при наличии номинального давления воздуха в пневмосистеме автомобиля нажатием на педаль до начала перемещения одной из стрелок манометра 1 (см. рис. 15).

Полный ход педали тормоза обеспечивается конструкцией привода и не регулируется.

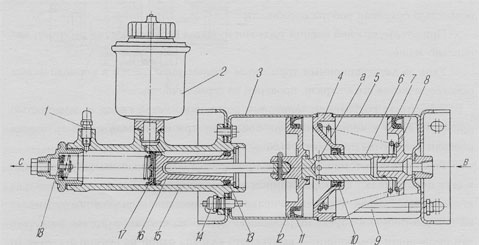

Пневматические усилители тормозов с главными тормозными цилиндрами установлены под кабиной: первый — на левом лонжероне, второй — на кронштейне бензобака, При нажатии на тормозную педаль открывается клапан в тормозном кране и воздух поступает по трубопроводу под поршни 8 и 12 (рис. 70) пневматического усилителя.

Рис. 70. Усилитель пневматический с главным тормозным цилиндром: 1 — клапан перепускной; 2 — бачок для тормозной жидкости; 3, 5 — пневмоцилиндры; 4 — проставка; 6 — шток; 7, 10, 11, 13, 17 — манжеты; 8, 12, 16 — поршни; 9 — стяжка; 14 — включатель сигнализатора неисправности тормозов; 15 — цилиндр тормозной главный; 18 — клапан обратный; а — радиальное отверстие; b — от тормозного крана; c — в тормозную систему

Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень 16 главного тормозного цилиндра, который вытесняет жидкость в тормозную магистраль.

При оттормаживании воздух из пневматического усилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневматического усилителя под действием пружин возвращаются в исходное положение.

При нарушении герметичности пневмоусилителей замените изношенные или поврежденные манжеты. При сборке пневмоусилителей, во избежание деформации крышек, не затягивайте гайки стяжек 9 моментом более-8-12 Н·м (0,8-1,2 кгс·м). Герметичность пневмоусилителей проверяйте под давлением воздуха 600-700 кПа (6-7 кгс/см²), подводя его через штуцер пневмоусилителя.

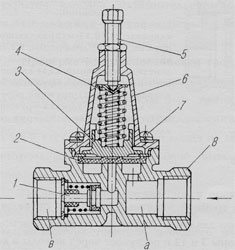

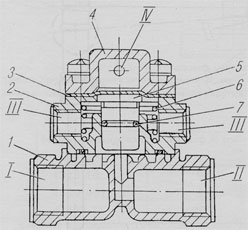

Одинарный защитный клапан (рис. 71) предназначен для предохранения тормозной системы автомобиля от потери сжатого воздуха при питании контура тормозов прицепа. Клапан устанавливается в пневмосистему согласно стрелке, нанесенной на крышке 6 клапана и указывающей направление перепуска воздуха.

1 — клапан обратный;

2 — диафрагма;

3 — поршень;

4 — пружина;

5 — бинт регулировочный;

6 — крышка;

7 — винт;

8 — корпус;

а — канал входной;

в — канал выходной

В крышке установлен регулировочный винт 5, стопорящийся контргайкой. Регулировочным винтом изменяют усилие пружин, регулируя величину перепускного давления: при завинчивании его величина перепускного давления повышается, при вывинчивании — уменьшается.

Сжатый воздух через канал «а» поступает под диафрагму 2, которую пружины через поршень прижимают к посадочному гнезду, перекрывая доступ воздуха в предклапанную полость. При достижении давления 530-550 кПа (5,3-5,5 кгс/см²) сжатый воздух, преодолевая усилие пружин 4, приподнимает диафрагму 2 и, открыв обратный клапан 1, поступает в баллон. При снижении давления в канале «а» ниже давления перепуска диафрагма опускается под действием пружины на седло и разобщает каналы.

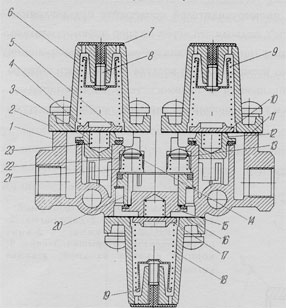

Тройной защитный клапан (рис. 72) предназначен для разделения сжатого воздуха, поступающего от компрессора, на два основных и один дополнительный контуры; автоматического отключения одного из контуров в случае нарушения его герметичности и сохраняет сжатый воздух во всех контурах в случае повреждения ртли нарушения герметичности подводящей магистрали, питает дополнительный контур от двух основных.

1 — корпус;

2 — крышка;

3, 12, 15 — клапаны;

4, 10, 17 — направляющие пружин;

5, 11, 16 — диафрагмы;

6, 9, 18 — пружины;

7 — колпачок защитный;

8 — винт регулировочный;

13, 14 — клапаны обратные;

19 — тарелка пружины;

20 — направляющая;

21 — пружина обратного клапана;

22 — тарелка пружины обратного клапана;

23 — пружина клапана

Сжатый воздух, поступающий в тройной защитный клапан из питающей магистрали, при достижении заданного давления открытия, устанавливаемого усилием пружин 6 и 9, открывает клапаны 3 и 12 и поступает через выводы в два основных контура. Одновременно сжатый воздух, воздействуя на диафрагмы 5 и 11, поднимает их. После открытия обратных клапанов 13 и 14 сжатый воздух открывает клапан 15 и через вывод поступает в дополнительный контур.

При выходе из строя одного из основных контуров давление в нем и в полости корпуса падает, клапан исправного основного контура и обратный клапан дополнительного контура закрываются, предотвращая падение давления в основном и дополнительном контурах. При снижении давления воздуха в полости корпуса до предельного значения клапан неисправного контура закрывается. Сжатый воздух от компрессора пополняет исправный контур через обратный клапан 13 или 14. В поврежденный контур воздух не поступает. При достижении давления воздуха на входе в клапан выше заданного уровня клапан неисправного контура открывается и избыток воздуха выходит через него в атмосферу. Давление при этом поддерживается постоянным, и воздух не поступает в исправные контуры.

Дальнейшее наполнение сжатым воздухом исправных контуров происходит только после падения давления в этих контурах при расходе воздуха. Клапаны в исправных контурах открываются под давлением сжатого воздуха в полости под клапанами. Таким образом, в исправных контурах поддерживается давление, соответствующее давлению открытия клапана неисправного контура, а излишки сжатого воздуха выходят через неисправный контур.

В случае выхода из строя дополнительного контура давление падает в двух основных контурах и в полости корпуса до тех пор, пока не закроется клапан 15 дополнительного контура. При дальнейшем поступлении сжатого воздуха в тройной защитный клапан в основных контурах будет поддерживаться давление открытия клапана дополнительного контура. В случае прекращения подачи сжатого воздуха в тройной защитный клапан, клапаны 3 и 12 основных контуров закрываются, предотвращая тем самым падение давления во всех трех контурах.

Проверка работоспособности тройного защитного клапана

Проверьте давление на выходе из тормозного крана и работу тройного защитного клапана, для этого подключите к клапанам контрольного вывода на пневмоусилителях контрольные манометры. При давлении воздуха в пневмосистеме 650-800 кПа (6,5-8,0 кгс/см2), нажмите до конца на тормозную педаль. Давление воздуха на контрольных манометрах должно быть равно давлению в системе (по двухстрелочному манометру).

После этого доведите давление в пневмосистеме до 800 кПа (8,0 кгс/см2) до срабатывания регулятора давления, заглушите двигатель и выпустите воздух из баллона контура тормозов переднего моста. При нажатии па педаль давление воздуха на одном контрольном манометре должно быть равно давлению воздуха в системе, а на другом — 0.

Затем нажатиями на педаль сбросьте давление в системе по манометру до 500 кПа (5,0 кгс/см2) и запустите двигатель. При давлении 550-590 кПа (5,5-5,9 кгс/см2) должно подниматься давление воздуха в баллоне контуров тормозов переднего моста. То же проделайте с контуром тормозов среднего и заднего мостов. Если контрольный манометр не показывает давление при нажатии на педаль тормоза, равное давлению в баллоне этого контура, проверьте и отрегулируйте свободный ход и полный ход педали тормоза.

Клапан управления тормозами прицепа, показанный на рис. 73, предназначен для управления однопроводной системой привода тормозов прицепа, а также для ограничения давления сжатого воздуха, поступающего в пневматическую систему тормозов прицепа до заданного уровня.

1 — винт регулировочный;

2 — клапан впускной;

3 — кольцо уплотнительное;

4, 15 — пружины;

5 — поршень ступенчатый;

6, 11 — камеры следящие;

7 — камера рабочая;

8 — колпак;

9 — пружина силовая;

10 — диафрагма;

12 — шток;

13 — клапан выпускной;

14 — поршень нижний;

А — вывод в магистраль прицепа;

В — вывод в атмосферу;

V — вывод к воздушному баллону;

Z — вывод к тормозному крану

Сжатый воздух из воздушного баллона подается к выводу V. В расторможенном состоянии пружина 9 удерживает диафрагму 10 вместе со штоком 12 в нижнем положении. При этом выпускной клапан 13 закрыт, а впускной клапан 2 открыт, и воздух проходит к выводу Л, соединенному с магистралью управления тормозами прицепа. Когда давление в магистрали прицепа достигнет величины 500-520 кПа (5,0-5,2 кгс/см2), нижний поршень 14 опускается и закрывает впускной клапан 2.

Давление в магистрали регулируется винтом 1, изменяющим усилие пружины 15.

При торможении сжатый воздух поступает к выводу Z крана, заполняя камеру 7, поднимает диафрагму со штоком 12 и открывает выпускной клапан 13. Воздух из магистрали управления тормозами прицепа через полый шток и вывод В в крышке выходит в атмосферу. Следящее действие осуществляется ступенчатым поршнем 5, который при падении давления в выводе Айв камере 11 опускается и перемещает вниз шток 12, закрывая выпускной клапан 13.

При дальнейшем повышении давления в выводе Z сжатый воздух выпускается полностью из соединительной магистрали и прицеп затормаживается.

Клапан управления тормозами прицепа с двухпроводным приводом показан на рис. 74. К клапану управления к выводам II и V постоянно подведен воздух, который воздействуя сверху на диафрагму 11 и снизу на средний поршень 10, удерживает поршень 12 в нижнем положении. При этом вывод IV соединяет магистраль управления тормозами прицепа с атмосферным выводом VI через центральное отверстие клапана 3 и нижнего поршня 12.

1, 8 — пружины;

2 — клапан разгрузочный;

3 — клапан впускной;

4 — поршень большой;

5 — винт регулировочный;

6 — пружина уравновешивающая;

7 — поршень малый;

9 — пружины;

10 — поршень средний;

11 — диафрагма;

12 — поршень нижний;

I, III — выводы к секции тормозного крана;

II — вывод к крану управления тормозами прицепа;

IV — вывод в тормозную магистраль прицепа;

V — вывод к воздушному баллону;

VI — вывод в атмосферу

Торможение прицепа осуществляется при подаче воздуха к выводу IV в магистраль прицепа, при подводе воздуха к выводам I и III, а также при падении давления воздуха в выводе II (торможение стояночным тормозом).

При подводе воздуха к выводу III поршни 4 и 7 перемещаются вниз, впускной клапан 3 открывается и воздух из баллона через вывод V, открытый впускной клапан 3 поступает к выводу IV, который соединен с управляющей магистралью прицепа соединительной головкой 16 (см. рис. 66), а также воздух одновременно поступает к клапану управления тормозами прицепа с однопроводным приводом.

Следящее действие наступает при уравновешивании усилий на поршень 7 (см. рис. 74) снизу и сверху. В таком состоянии давление поступающего воздуха к выводу IV пропорционально давлению воздуха, поступающего к выводу III.

При прекращении торможения воздух из вывода III выпускается в атмосферу через тормозной кран. Поршни 4 и 7 возвращаются в исходное положение (пружиной 8 и давлением воздуха в выводе IV), впускной клапан 3 закрывается. В этот момент вывод IV сообщается с атмосферой через отверстие в клапане 3, поршень 12 и вывод VI.

При подаче воздуха к выводу I диафрагма 11 с поршнями 12 и 10 и клапаном 3 перемещаются вверх. Клапан 3 доходит до седла в малом верхнем поршне 7, перекрывает атмосферный выход, а при дальнейшем движении среднего поршня 10, отрывается от его впускного седла.

Воздух поступает из вывода V, соединенного с воздушным баллоном, к выводу IV и далее в магистраль управления тормозами прицепа.

Следящее действие наступает при уравновешивании усилий, действующих на диафрагму 11 снизу и на поршень 10 сверху.

При прекращении торможения воздух из вывода I выпускается в атмосферу через тормозной кран. Диафрагма 11 с поршнями 12 и 10 занимают первоначальное положение, при этом впускной клапан 3 закрывается. Воздух из управляющей магистрали прицепа через вывод IV, отверстие в клапане 3, поршень 12 и вывод VI выпускается в атмосферу.

При одновременной подаче воздуха к выводам I и III порядок работы происходит аналогично описанному выше.

При торможении стояночным тормозом включается кран управления 10 (см. рис. 66), при этом воздух из вывода II (см. рис. 74) через кран управления выпускается в атмосферу. Одновременно с выходом воздуха из вывода II и наддиафрагменной полости, поршни 10 и 12 под действием давления воздуха, поступающего через вывод V от баллона, перемещаются вверх, открывая клапан 3, чем обеспечивается подача воздуха через вывод IV в управляющую магистраль прицепа.

Следящее действие наступает при уравновешивании усилий, действующих от давления воздуха на диафрагму 11 сверху и на поршень 10 снизу. Для обеспечения опережения торможения прицепа относительно торможения автомобиля в поршень 7 ввернут винт 5, которым изменяется предварительно усилие пружины б. При увеличении усилия пружины б повышается давление воздуха в выводе IV по сравнению с давлением воздуха, подводимым к выводам I и III в пределах 20-100 кПа (0,2-1,0 кгс/см2), этим достигается опережение торможения прицепа.

Клапан защитный предназначен для автоматического торможения прицепа в случае разрушения управляющей (тормозной) магистрали.

При отсутствии торможения автомобиля сжатый воздух, подведенный к выводу I (рис. 75) через вертикальные каналы в нижнем корпусе 1, свободно проходит к выводу II и далее в питающую магистраль прицепа. Толкатель 5 под действием пружины б находится в верхнем положении. При торможении автомобиля с исправными питающей и управляющей магистралями прицепа к выводу III поступает давление от клапана управления тормозами прицепа по двухпроводному приводу, а к выводу IV — давление от тормозного крана. Так как данные давления достаточно близки к давлению, подаваемому в вывод I, то толкатель 5 под действием пружины б будет находиться в верхнем положении. Сжатый воздух проходит от вывода I к выводу II.

1 — корпус нижний;

2 — корпус средний;

3 — мембрана;

4 — корпус верхний;

5 — толкатель;

6 — пружина;

7 — кольцо уплотнительное;

I — подвод сжатого воздуха;

II — вывод в питающую магистраль прицепа;

III — вывод в управляющую магистраль прицепа;

IV — вывод от рабочих тормозов тягача

В случае обрыва управляющей (тормозной) магистрали прицепа давление в выводе III при торможении становится равным нулю, а в выводе IV давление сохраняется на прежнем уровне. Давление в выводе IV, воздействуя на толкатель 5 через мембрану З опускает его вниз. Центральное отверстие в нижнем корпусе 1 закрывается. Поступление сжатого воздуха от подвода I в вывод II прекращается. Падение давления в выводе II (питающей магистрали прицепа) приводит к автоматическому затормаживанию прицепа.

Регулятор тормозных сил (рис. 76) установлен на пятой поперечине рамы (рис. 77) и механически связан с мостами задней тележки. Регулятор тормозных сил (РТС) автоматически регулирует давление сжатого воздуха, подводимого к исполнительным механизмам задней тележки (пневмоусилитель задней тележки) в зависимости от осевой нагрузки.

Рис. 76. Регулятор тормозных сил: 1 — клапан; 2 — поршень; 3 — толкатель; 4 — рычаг (положение для ненагруженного автомобиля); 5 — мембрана; 6 — цапфа шаровая; 7 — поршень фиксирующий; 8 — тяга регулировочная; 9 — кольцо с неподвижными ребрами; 10 — трубка соединительная; I — вход от тормозного крана; II — выход к тормозным камерам; III — атмосферный выход

Для установки длины рычага ослабьте болт крепления рычага на регуляторе, установите центр шарнира соединительной муфты на расстоянии А (табл. 3) от оси поворота рычага и затяните болт.

Рис. 77. Установка регулятора тормозных сил: 1 — мост средний; 2 — регулятор тормозных сил; 3 — тяга регулировочная; 4 — мост задний; 5 — поперечина № 5; 6 — рычаг РТС; 7 — элемент упругий; А — длина рычага РТС; В — от тормозного крана

Таблица 3

| Модель автомобиля | Размер А, мм | Давление (расчетное) воздуха на выходе из РТС |

| 4320-10 | 90 | 32 МПа (3,2 кгс/см²) |

| 4320-0911-30 | 80 | 23 МПа (2,3 кгс/см²) |

| 44202-31 | 100 | 22 МПа (2,2 кгс/см²) |

Для регулировки регулятора тормозных сил на порожнем автомобиле доведите давление воздуха в пневмосистеме до 0,7 МПа (7 кгс/см²) при нажатой педали тормоза (по манометру в кабине) и, изменяя длину вертикальной тяги 8 (см. рис. 76) путем перемещения на ней соединительной муфты, установите расчетное давление на выходе из регулятора тормозных сил по табл. 3.

Давление на выходе проверяется с помощью переносного манометра, присоединенного к клапану контрольного вывода в магистрали подвода воздуха к пневмоусилителю тележки мостов.

Проверьте стабильность создаваемого регулятором тормозных сил давления путем трехкратного заполнения и выпуска воздуха из пневмосистемы, после чего затяните хомуты на соединительной муфте. Тяга 8, соединяющая рычаг регулятора с упругим элементом, должна быть установлена вертикально.

Кран отключения тормозов прицепа расположен в кабине на панели приборов и служит для проверки водителем способности стояночной тормозной системы тягача удерживать на уклоне автопоезд. Для этого необходимо затормозить автопоезд стояночным тормозом, нажать на кнопку крана отключения тормозов прицепа — при этом воздух выпускается из тормозных камер прицепа. Продолжая удерживать кнопку утопленной, убедитесь в течение нескольких секунд, что автопоезд надежно удерживается на уклоне. Отпустите кнопку.

Двухмагистральный клапан (рис. 78) служит для подачи воздуха к клапану прицепа при пользовании кнопкой крана отключения тормозов прицепа.

1 — уплотнитель;

2 — корпус;

3 — крышка;

4 — кольцо уплотнительное;

I, III — выводы к магистралям управления;

II — вывод к исполнительному аппарату

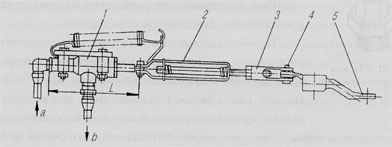

Кран управления стояночным тормозом прицепа (рис. 79) предназначен для управления тормозами прицепа при затормаживании автомобиля стояночным тормозом. С рычагом стояночного тормоза он соединен тягой с пружинным компенсатором. При опущенном рычаге стояночного тормоза воздух из баллона через вывод «в» крана управления поступает к выводу II клапана управления тормозами прицепа с двухпроводным приводом. При включении стояночного тормоза золотник крана управления смещается, соединяя вывод II с атмосферой через вывод «с», далее привод тормоза прицепа работает, как указано выше. Для проверки установки крана управления установите рычаг стояночного тормоза в нижнее положение. Вращая вилку 3 (рис. 80), совместите отверстия вилки и рычага промежуточного вала 5, установите палец 4 и законтрите вилку 3, обеспечив размер L= 122-124 мм.

Рис. 79. Кран управления стояночным тормозом: 1 — корпус; 2 — кольцо распорное манжеты; 3 — втулка; 4 — шайба центрирующая; 5 — манжета; 6 — шайба опорная; 7 — кольцо замковое; 8 — направляющая золотника; 9 — золотник; а — из воздушного баллона; в — к клапану управления тормозами прицепа; с — в атмосферу

Рис. 80. Установка крана управления стояночным тормозом: 1 — кран управления стояночным тормозом; 2 — тяга привода крана управления стояночным тормозом; 3 — вилка; 4 — палец; 5 — рычаг промежуточного вала; а — из воздушного баллона; в — к клапану управления тормозами прицепа; L = 122-124 мм

Соединительные головки

На головках имеются крышки, которые предохраняют систему от попадания пыли и грязи. Соединительная головка 18 (см. . 66) окрашена в черный цвет. Крышка питающей головки 17 окрашена в красный цвет, управляющей головки 16 — в голубой или желтый цвет. Для правильного подсоединения тормозной системы прицепа головки соединяйте в соответствии с их цветом.

В случае аварийного расцепления прицепа от автомобиля при движении, соединительные головки автоматически разъединяют пневматическую систему, при этом включается тормозная система прицепа.

Клапаны контрольного вывода (рис. 81) предназначены для определения выходных параметров давления воздуха по контурам с помощью контрольных манометров. Для подсоединения к клапану следует применять шланги с накидной гайкой М16х1,5 и манометры с пределом измерений 0-1000 кПа (0-10 кгс/см²) класса точности 1,-5. Клапаны контрольного вывода установлены:

- в контуре рабочих тормозов передней оси на переднем пневмоусилителе тормозов но ходу автомобиля;

- в контуре рабочих тормозов задней тележки на втором пневмоусилителе тормозов;

- в контуре тормозов прицепа на третьем воздушном баллоне (установлен снаружи на правом лонжероне рамы).

Техническое обслуживание пневмогидропривода

Приборы пневматического привода тормозов не нуждаются в специальном обслуживании и регулировании.

При неисправности разбирают их только квалифицированные специалисты в мастерских.

Герметичность пневматической системы проверяйте по падению давления по двухстрелочному манометру. При контрольного вывода: этом давление в системе должно быть не менее 700 кПа (7 кгс/см²). После выключения двигателя при отпущенной педали тормоза не должно быть заметного перемещения обеих стрелок манометра. То же самое должно быть при полном нажатии на педаль тормоза и удержании ее в этом положении в течении 15-20 с. Одновременно проверяется герметичность гидравлической части тормозной системы.

Исправность стопсигнала проверяйте нажатием на тормозную педаль при наличии давления воздуха в пневмосистеме.

Работу сигнализатора неисправности тормозов проверяйте следующим образом:

- проверьте исправность контрольной лампы (сигнализатора) 3 (см. рис. 16);

- ослабьте гайки крепления провода к включателю сигнализатора неисправности тормозов ВК503;

- выверните включатель из пневмоусилителя и затяните гайки крепления провода;

- включите приборы и замкните корпус включателя на «массу» автомобиля, нажмите до упора на кнопку;

- на панели приборов должна загореться контрольная лампа 3, что указывает на исправность сигнализатора;

- то же повторите со вторым включателем. При неисправности включателя замените его.

Проверку работоспособности пневматического привода проводите в такой последовательности:

- подключите к клапанам контрольного вывода контрольные манометры;

- заполните пневмосистему воздухом до срабатывания регулятора давления. При этом давление в рабочих контурах тормозного привода должно быть 650-800 кПа (6,5-8,0 кгс/см²) по двухстрелочному манометру в кабине водителя, такое же давление и на контрольном манометре, установленном на третьем баллоне;

- при полном нажатии на тормозную педаль давление воздуха на контрольных манометрах, установленных на пневмоусилителях тормозов, должно быть равно давлению в системе. Разность показаний манометров не должна превышать 50кПа (0,5 кгс/см²).

Проверка работоспособности тормозных аппаратов:

1. Проверьте давление на выходе из обеих секций тормозного крана и работу тройного защитного клапана. Для этого подключите к магистрали от тормозного крана к пневмоусилителю контрольные манометры и при давлении воздуха в пневмосистеме 650-800 кПа (6,5-8,0 кгс/см²), нажмите до конца на тормозную педаль. Давление воздуха на контрольных манометрах должно быть равно давлению в системе (по двухстрелочному манометру).

Если контрольный манометр не показывает давление при нажатии на педаль тормоза, равное давлению в баллоне этого контура, проверьте и отрегулируйте свободный и полный ход педали тормоза.

После этого доведите давление в системе до 800 кПа (8,0 кгс/см²) — до срабатывания регулятора давления, заглушите двигатель и выпустите воздух из баллона контура тормозов переднего моста. При нажатии на педаль давление воздуха на одном контрольном манометре должно быть равно давлению воздуха в системе, а на другом 0. Затем несколькими нажатиями на педаль тормоза сбросьте давление по манометру до 500 кПа (5,0 кгс/см²) и запустите двигатель. При давлении 560-600 кПа (5,6-6,0 кгс/см²) должно подниматься давление воздуха в баллоне контура тормозов переднего моста. То же проделайте с контуром тормозов среднего и заднего мостов.

2. Проверьте работу одинарного защитного клапана. Подсоедините контрольный манометр к баллону 9 (см. рис. 66), предварительно выпустив воздух из всех трех баллонов. Затем наполните баллоны сжатым воздухом, сравнивая показания двухстрелочного манометра. Сжатый воздух должен поступать в баллон 9 после того, как давление воздуха достигнет величины 550 кПа (5,5 кгс/см²).

3. Проверьте величину давления на соединительных головках. Для этого к соединительной головке 18 типа «А» подсоедините головку типа «Б», находящуюся в комплекте инструмента с контрольным манометром. Заполните тормозную систему сжатым воздухом до давления отключения компрессора. Давление воздуха на контрольном манометре должно быть 500-520 кПа (5,0-5,2 кгс/см²). Затем нажмите на педаль тормоза или включите стояночный тормоз. При этом контрольный манометр должен показать 0.

Проверьте величину давления на управляющей 16 и питающей 17 соединительных головках двухпроводного привода. В питающей соединительной головке давление воздуха должно быть равно давлению в системе, а в управляющей головке давление равно 0. При нажатии на педаль тормоза или при включении стояночного тормоза давление воздуха в управляющей головке должно быть равно давлению в системе.

Для обеспечения нормальной работы пневмопривода сливайте конденсат из воздушных баллонов. Эту операцию проводите при наличии воздуха в пневмосистеме. В холодное время сливайте конденсат при выезде из теплого гаража. После слива конденсата из баллонов заполните систему сжатым воздухом до номинального давления.

При температуре окружающего воздуха ниже 0 °С и в случае безгаражной стоянки автомобилей необходимо особенно тщательно следить за сливом конденсата из воздушных баллонов. В случае замерзания конденсата, необходимо замерзшие участки отогреть горячей водой или паром.

Не подогревайте агрегаты открытым огнем (факелом, паяльной лампой и др.).

Заполняйте систему гидравлического привода жидкостью и прокачивайте тормоза при наличии давления воздуха в пневмосистеме автомобиля. Перед заполнением системы удалите грязь с главных тормозных цилиндров и бачков. Затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполните бачки тормозной жидкостью и удалите воздух из гидравлической системы.

Порядок прокачки главных тормозных цилиндров и колесных цилиндров рабочих тормозов:

- снимите резиновый колпачок с перепускного клапана главного цилиндра; наденьте на клапан трубку, имеющуюся в комплекте инструмента; открытый конец трубки опустите в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливайте в сосуд до половины его высоты;

- отверните на 1/2-3/4 оборота перепускной клапан, после чего несколько раз нажмите на педаль тормоза (нажимайте быстро, отпускайте медленно). Нажатие повторяйте, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. При прокачке доливайте жидкость в бачки, чтобы в систему не проникал воздух;

- нажав на педаль, плотно заверните перепускной клапан цилиндра, снимите и наденьте колпачок;

- прокачайте колесные тормозные цилиндры в следующем порядке: средний левый, задний правый, передний левый;

- после прокачки всех цилиндров долейте жидкость в бачки до уровня 15-20 мм ниже верхней кромки наливной горловины и плотно заверните пробку наливного отверстия.

При замене тормозной жидкости разберите колесные и главные цилиндры, промойте рабочие поверхности деталей. При сборке колесных цилиндров смажьте поршень и внутреннюю поверхность цилиндра тормозной жидкостью. Для повышения коррозионной стойкости колесных цилиндров заложите под каждый колесный колпак на зеркало цилиндров по 4-5 г смазки ДТ- 1.

Помните, что при наличии воздуха в гидравлической части тормозной системы или при больших зазорах между колодками и тормозными барабанами, при необходимости можно затормозить автомобиль двойным или многократным нажатием на педаль с выдержкой между нажатиями 2-3 с.

Запасная тормозная система

Функции запасной тормозной системы выполняет один из контуров рабочей тормозной системы. При выходе из строя одного из контуров запасная тормозная система обеспечивает торможение автомобиля с достаточной эффективностью.

Стояночная тормозная система

Система предназначена для обеспечения неподвижности автомобиля на уклонах. Привод стояночного тормоза механический. Управление осуществляется рычагом, расположенным справа от сиденья водителя.

Стояночный тормоз барабанного типа с двумя колодками, с самоусилением.

При торможении усилие передается от регулировочного рычага 2 (рис. 82) через рычаг 1, серьгу 3 на разжимной рычаг 4.

При вращении тормозного барабана по часовой стрелке приводное усилие передается от рычага 4 через штангу б к правой колодке 7. Колодка отходит от опорного пальца и прижимается к тормозному барабану. При этом колодка, вследствие трения, захватывается барабаном, смещается в сторону вращения и через регулировочное устройство 8 прижимает левую колодку 5 к опорному пальцу и барабану.

Рис. 82. Стояночный тормоз автомобилей Урал 4320: 1 — рычаг; 2 — рычаг регулировочный; 3 — серьга; 4 — рычаг разжимной; 5, 7 — колодки (левая и правая); 6 — штанга; 8 — устройство регулировочное; 9 — заглушка; 10 — звездочка; 11 — палец эксцентриковый; 12 — гайка стопорная; 13 — щит; 14 — вал

При вращении тормозного барабана против часовой стрелки рычаг 4, опираясь на штангу 6 передает приводное усилие к левой колодке 5. Колодка отходит от опорного пальца и прижимается к тормозному барабану. Колодка, вследствие трения, захватывается барабаном, смещается в сторону вращения и через регулировочное устройство прижимает правую колодку 7 к опорному пальцу и барабану.

По мере износа накладок ход рычага 4 (рис. 83) увеличивается и эффективность тормоза может снизиться. Если рычаг 4 устанавливается на двенадцатом зубе сектора, необходимо отрегулировать зазоры между накладками и барабаном при помощи эксцентрика и звездочки. Для регулировки тормоза необходимо:

1. Опустите приводной рычаг в кабине вниз до упора.

2. Отсоедините соединительную тягу 6 от рычага на раздаточной коробке. Не регулируйте зазоры между накладками и барабаном изменением длины тяги 6, т.к. это приводит к выходу стояночного тормоза из строя.

Рис. 83. Привод стояночного тормоза: 1 — кран управления стояночным тормозом; 2 — тяга привода тормозного крана; 3 — собачка; 4 — рычаг стояночного тормоза; 5 — сектор; 6, 10 — тяги привода; 7 — выключатель сигнализатора стояночного тормоза; 8 — прокладки регулировочные; 9 — рычаг; 11 — рычаг регулировочный; 12 — болт стяжной

3. Отрегулируйте зазор между правой колодкой и барабаном. Для чего ослабьте на пол-оборота стопорную гайку 12 (см. рис. 82) на эксцентриковом пальце со стороны щита и, поворачивая палец ключом снизу вверх, установите зазор 0,3-0,4 мм. Обратное вращение пальца приводит к неправильной регулировке и износу накладок. Зазор проверяйте щупом через щель в отражателе тормоза. Стопорную гайку затяните.

4. Отрегулируйте зазор между левой колодкой и барабаном, Для этого удалите заглушку 9. Через отверстие в щите тормоза, поворачивая отверткой звездочку 10 снизу вверх, установите зазор 0,3-0,4 мм. Установите заглушку.

5. Выберите свободный ход рычага на раздаточной коробке (см. рис. 83) (перемещая вверх до заметного увеличения усилия) и проверьте совпадение отверстия в вилке тяги 6 с отверстием в рычаге 9. При необходимости вращением вилки тяги 6 совместите отверстия. Установите палец и зашплинтуйте.

При усилии на рычаге в кабине 350-400 Н (35-40 кгс) собачка рычага 4 должна устанавливаться на 4-8 зубе сектора 5. При прохождении собачкой 2-4 зуба сектора должна загореться лампа сигнализатора включения стояночного тормоза на панели приборов. Регулирование момента включения осуществляется изменением количества прокладок 8 под выключателем 7 сигнализатора.

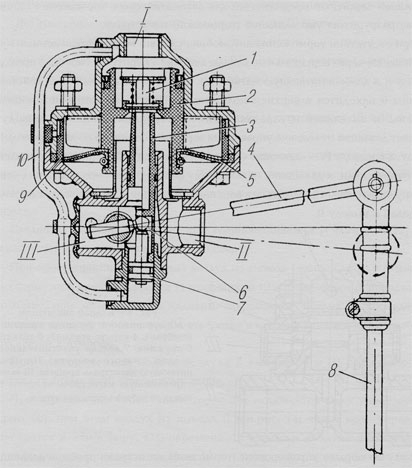

Вспомогательная тормозная система

Вспомогательный тормоз компрессионного типа предназначен для снижения скорости автомобиля на затяжных спусках. Торможение осуществляют созданием противодавления в выпускных газопроводах двигателя при перекрывании их заслонками.

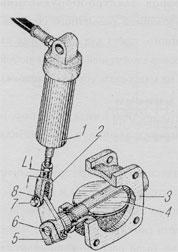

Тормоз состоит из корпуса 3 (рис. 84) и заслонки. Привод заслонок осуществляется пневмоцилиндрами 1, закрепленными с помощью кронштейна на корпусе вспомогательного тормоза.

При необходимости торможения нажимайте на кнопку пневматического крана управления вспомогательным тормозом, расположенную на полу кабины. Сжатый воздух подается в пневмоцилиндры, поршни перемещаются, закрывая заслонки. Одновременно подается сигнал на привод тормозов прицепа и происходит его подтормаживание.

При снятии ноги с кнопки крана воздух из цилиндров выходит в атмосферу, штоки под действием возвратной пружины поворачивают рычаги и заслонки в первоначальное положение.

Сблокированный привод одновременно с включением вспомогательного тормоза прекращает подачу топлива. Пневматический цилиндр выключения подачи топлива по конструкции аналогичен пневматическому цилиндру вспомогательного тормоза. При движении с включенным вспомогательным тормозом:

- не превышайте частоту вращения коленчатого вала двигателя более 2100 мин-1';

- не переключайте передачи в коробке передач с высшей на низшую при частоте вращения коленчатого вала двигателя, близкой к 2100 мин-1.

1 — цилиндр пневматический;

2 — вилка тяги привода;

3 — корпус;

4 — заслонка;

5 — рычаг вала заслонки;

6 — шпонка;

7 — палец;

8 — шплинт

При необходимости снизьте частоту вращения коленчатого вала двигателя рабочим тормозом и включите низшую передачу. При тугом вращении заслонки 4 вспомогательного тормоза снимите корпус тормоза с заслонкой, промойте в керосине, продуйте сжатым воздухом. Если заедают штоки пневмоцилиндров или кнопка крана, сборочные единицы разберите, промойте в керосине, замените неисправные детали, трущиеся поверхности смажьте смазкой и установите на место.

Регулируйте положение заслонок изменением длины свинчивания L штока пневмоцилиндра с вилкой. При правильно установленной заслонке шпонка расположена по оси приемной трубы при крайнем верхнем положении поршня пневмоцилиндра.