Тормозные системы

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Автомобиль оборудован раздельными тормозными системами — рабочей, аварийной, стояночной и вспомогательной (износостойкой), антиблокировочной системой (АБС).

Пневматический привод рабочих тормозов

Сжатый воздух из компрессора 29 (рис. 48) поступает в блок подготовки воздуха 4, в который входит регулятор давления, четырехконтурный защитный клапан, регенерационный баллон. Проходя через блок, воздух очищается от влаги, масла и разделяется на контуры:

- контур передней оси;

- контур задней тележки;

- контур стояночного тормоза;

- контур вспомогательного тормоза и потребителей.

При нажатии на педаль тормоза тормозной кран 28 пропускает сжатый воздух из баллонов заднего 6 и переднего 7 контуров в исполнительные аппараты контуров.

Из верхней секции тормозного крана воздух поступает в верхнюю камеру ускорительного клапана 16. Поршень 2 (см. рис. 53) опускается и открывает отдельную магистраль от баллонов 6 (см. рис. 48) через модуляторы 14 к задним тормозным камерам 12.

Из нижней секции тормозного крана воздух поступает в верхнюю камеру ускорительного клапана 25. Поршень 2 (см. рис. 53) опускается и открывает отдельную магистраль от баллона 7 (см. рис. 48) через модуляторы к передним тормозным камерам 26.

Во время торможения воздух из магистралей привода передних и задних тормозных механизмов поступает к клапану 9 управления тормозами прицепа. При срабатывании клапана 9 воздух из баллона 21 поступает в управляющую магистраль прицепа.

Рис. 48. Схема пневмопривода тормозов:

1 — прибор буксирный; 2 — манометр двухстрелочный; 3 — баллон адсорбера; 4 — блок подготовки воздуха; 5 — датчик падения давления; 6 — баллоны тормозов задней тележки; 7 — баллон тормозов переднего моста; 8 — датчик давления; 9 — клапан управления тормозами прицепа; 10 — головка соединительная питающая; 11 — головка соединительная управляющая; 12 — камера тормозная задняя; 13 — энергоаккумуляторы; 14 — модулятор АБС; 15 — клапан контрольного вывода; 16, 25 — клапаны ускорительные рабочего тормоза; 17 — датчик включения тормозов; 18 — клапан ускорительный стояночного тормоза; 19 — кран стояночного тормоза; 20 — баллон стояночного тормоза; 21 — баллон привода прицепа; 22 — клапан обратный; 23 — кран пневматический; 24 — баллон нетормозных потребителей; 26 — камера тормозная передняя; 27 — пневмоцилиндр останова двигателя; 28 — кран тормозной; 29 — компрессор; а — к пневмогидроусилителю (ПГУ)

Клапан управления тормозами прицепа 9 с клапаном обрыва обеспечивает автоматическое торможение прицепа при обрыве магистрали управления между тягачом и прицепом. При сцепке тягача с прицепом используются автоматические соединительные головки 10 (красная) — магистрали питания, и 11 (желтая) — магистрали управления, которые крепятся на спиральном трубопроводе за кабиной.

Для диагностики системы во всех контурах установлены клапаны контрольного вывода 15.

На всех воздушных баллонах устанавливаются краны слива конденсата, на баллонах 6 и 7 — пневмоэлектрические датчики 5 падения давления, на ускорительных клапанах 16, 25 — датчики включения рабочего тормоза автомобиля, на ускорительном клапане 18 — датчик включения стояночного тормоза.

Для накачки шин использовать клапан накачки шин, установленный на влагомаслоотделителе.

Контролируемые параметры тормозных аппаратов указаны в таблице 1.

Таблица 1

Контролируемые параметры

| Наименование | Параметры, бар |

|---|---|

| Регулятор давления: | |

|

8,0 |

|

6,5 |

|

Статическое замыкающее давление четырехконтурного защитного клапана |

6,5 |

| Контрольное давление клапана управления тормозами прицепа: | |

|

1,5 |

|

2,1 |

Работа пневмопривода стояночного и аварийного тормозов

Сжатый воздух из баллона 20 (см. рис. 48) поступает к крану 19 управления стояночным тормозом, далее в управляющую магистраль ускорительного клапана 18, в результате чего последний пропускает воздух из баллона 20 в цилиндры энергоаккумуляторов.

При торможении стояночным тормозом (рукоятка крана 19 установлена в фиксированное положение ЗАТОРМОЖЕНО) воздух из управляющей магистрали ускорительного клапана 16 выходит в атмосферу. Пружины энергоаккумуляторов, разжимаясь, приводят в действие тормозные механизмы колес. Одновременно кран 19 включает клапан 9 управления тормозами прицепа, обеспечивая торможение прицепа.

Кран управления стояночным тормозом имеет следящее действие, которое позволяет регулировать интенсивность торможения автомобиля в зависимости от положения рукоятки крана.

Кран 19 также имеет положение проверки достаточности стояночного тормоза тягача для удержания на уклоне всего автопоезда в случае утечки воздуха из тормозной системы прицепа. При переводе рукоятки крана из фиксированного положения ЗАТОРМОЖЕНО в нефиксированное положение ПРОВЕРКА, происходит подача воздуха в клапан управления тормозами прицепа 9 и, таким образом, происходит растормаживание прицепа, а тягач остается заторможен. Если при такой проверке автопоезд начнет скатываться под уклон, необходимо переменить место стоянки.

При аварийном падении давления в контуре привода стояночного тормоза пружинные энергоаккумуляторы срабатывают автоматически и автомобиль затормаживается.

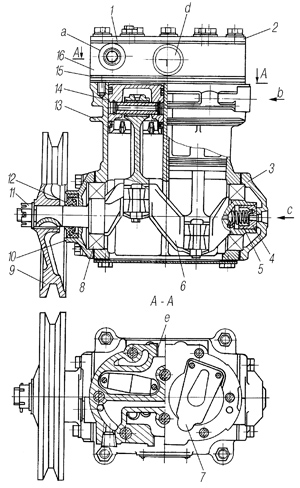

Компрессор (рис. 49) поршневого типа, непрямоточный, двухцилиндровый, одноступенчатого сжатия.

Производительность компрессора при 2000 об/мин коленчатого вала двигателя при противодавлении 7 кг/см2 не менее 270 л/мин.

Воздух из впускной трубы двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке блока цилиндров лепестковые нагнетательные клапаны.

Головка охлаждается жидкостью, подводимой из системы охлаждения двигателя.

Рис. 49. Компрессор:

1 — прокладка головки; 2 — крышка головки; 3, 10 — крышки картера; 4 — уплотнитель; 5 — пружина уплотнителя; 6 — вал коленчатый; 7 — клапан всасывающий; 8 — подшипник; 9 — шкив компрессора; 11 — гайка; 12 — манжета коленчатого вала; 13 — блок-картер; 14 — поршень с шатуном; 15 — прокладка головки; 16 — головка; а — отвод охлаждающей жидкости; b — подвод охлаждающей жидкости; с — подвод масла; d — подвод воздуха; е — отвод воздуха

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала к шатунным подшипникам.

Техническое обслуживание компрессора

Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников. Ремонт и обслуживание компрессора проводят в специализированных мастерских или на заводе-изготовителе.

Проверку и регулировку натяжения ремня привода компрессора проводить по руководству по эксплуатации на «Силовые агрегаты ЯМЗ-7511.10, ЯМЗ-7512.10, ЯМЗ-7513.10, ЯМЗ-7601.10».

Кран тормозной двухсекционный подпедальный (рис. 50) предназначен для управления исполнительными механизмами рабочего тормоза автомобиля при двухконтурном тормозном приводе.

Рис. 50. Кран тормозной двухсекционный подпедальный:

1 — кран тормозной двухсекционный; 2 — плита; 3 — чехол; 4 — толкатель; Z1 — вывод к РТС и к тормозам среднего и заднего мостов; Z2 — вывод к тормозам переднего моста; V1 и V2 — выводы к воздушным баллонам

Блок подготовки воздуха состоит из влагомаслоотделителя, четырехконтурного защитного клапана, клапана накачки шин.

Влагомаслоотделитель со встроенным регулятором давления предназначен для выделения из сжатого воздуха конденсата и автоматического удаления его из питающей части привода.

Подаваемый компрессором воздух проходит через вывод «b» (рис. 51) и через кольцевой фильтр 2, где происходит его предварительная очистка от масла и части капельной влаги. Проходя далее через адсорбирующий элемент 5 с цеолитом, сжатый воздух подвергается окончательной сушке. Осушенный воздух поступает в полость С и преодолевая сопротивление обратного клапана 7, подается через вывод «е» в тормозную систему автомобиля. Одновременно воздух подается через вывод «с» в регенерационный баллон через дроссель 6.

При возрастании давления в тормозной системе до давления отключения, открывается разгрузочный клапан 13, давление в полости А падает, обратный клапан 7 закрывается. Нагнетаемый компрессором воздух и сухой воздух из регенерационного баллона через дроссель 6 и адсорбирующий элемент 5, восстанавливая свойства адсорбента, выходит в атмосферу через вывод «а» вместе со скопившимся в полости А конденсатом.

Рис. 51. Влагомаслоотделитель со встроенным регулятором давления:

1 — винт; 2 — фильтр; 3 — стакан; 4 — колпак; 5 — элемент адсорбирующий; 6 — дроссель; 7 — клапан обратный; 8 — винт регулировочный; 9 — контргайка; 10 — пружина; 11 — поршень уравновешивающий; 12 — клапан впускной; 13 — клапан разгрузочный; 14, 15 — кольца уплотнительные; A, B, C — полости; а — вывод в атмосферу; b — подвод от компрессора; c — вывод в регенерационный баллон; d, e — вывод в систему

Как только давление в системе понизится до уровня давления включения, пружина 10 уравновешивающего поршня 11 заставляет его переместиться вниз. Впускной клапан 12 закрывается, полость B сообщается с атмосферой. При этом разгрузочный клапан 13 под действием пружины закрывается, и компрессор снова нагнетает сжатый воздух в систему. Разгрузочный клапан 13 также является предохранительным клапаном. Если регулятор не срабатывает при давлении воздуха 650-800 кПа (6,5-8,0 кгс/см2), то при повышении давления в системе клапан 13 открывается, преодолев сопротивление пружины, выпускает поступивший воздух в атмосферу.

Эффективность работы влагомаслоотделителя необходимо периодически контролировать на наличие конденсата в баллонах пневмосистемы. При правильной эксплуатации фильтрующий элемент обеспечивает качественную очистку воздуха в течение двух лет и более. При появлении в баллонах конденсата необходимо заменить фильтрующий элемент (патрон). Замена производится в таком порядке:

- очистить поверхность влагомаслоотделителя от грязи;

- ослабить резьбовое соединение нагнетательного трубопровода;

- отвернуть (против часовой стрелки) патрон фильтрующего элемента;

- протереть корпус влагомаслоотделителя;

- установить новый патрон (100-3511009-10);

- затянуть рукой [момент не более 15 Н.м. (1,5 кгс.м)] патрон;

- затянуть резьбовое соединение нагнетательного трубопровода.

Перед пуском двигателя необходимо слить конденсат из баллонов.

Для предотвращения замерзания влагомаслоотделителя при эксплуатации в зимнее время остановку двигателя необходимо производить только после срабатывания регулятора давления.

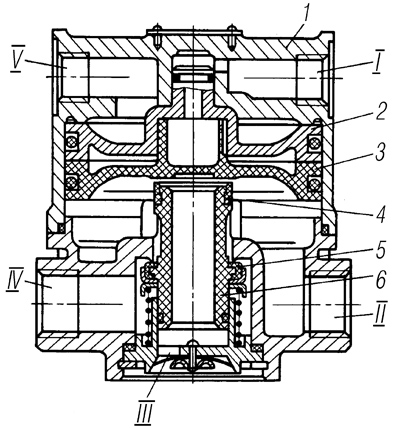

Четырехконтурный защитный клапан предназначен для разделения одной питающей магистрали на два основных и два дополнительных контура; автоматического отключения одного из контуров в случае его повреждения или нарушения герметичности, сохранения запаса сжатого воздуха в неповрежденных контурах, сохранения сжатого воздуха во всех контурах в случае повреждения питающей магистрали.

Сжатый воздух, подведенный к выводу I (рис. 52), проходит через дроссельные отверстия «а» и «d», открывает обратный клапан 15 и через боковые отверстия «b» и «c» в клапанах 3, 13 поступает в выводы контуров II, III и два дополнительных контура.

Рис. 52. Четырехконтурный защитный клапан:

1 — корпус; 2, 6, 10, 14 — пружины; 3, 13 — клапаны; 4, 12 — диафрагмы; 5, 11 — направляющие; 6, 10 — пружины; 7, 9 — крышки; 8 — винт регулировочный; 15 — клапан обратный; I — вывод к компрессору; II, III — выводы в контуры тормозной системы

В связи с тем, что воздух через дроссельные и боковые отверстия проходит медленно, рост давления в контурах в первоначальный момент происходит медленно. Пройдя дроссельные отверстия, воздух давит на диафрагмы 4, 12 и, преодолев усилие пружин 6, 10, обеспечивает полное открытие клапанов 3 и 13. В выводах II и III устанавливается давление, равное давлению на выводе I.

Наличие дроссельных отверстий в клапанах 3 и 13 обеспечивает наполнение контуров тормозного привода при очень малом давлении на выводе I.

В случае падения давления в одном из контуров, подсоединенных к основным выводам II и III, имеет место падение давления на выводе I и в контуре, подсоединенном к исправному основному выводу, до давления закрытия клапана неисправного контура. В дополнительных контурах давление сохраняется на первоначальном уровне.

При выходе из строя одного из дополнительных контуров давление на выводе I и во всех остальных контурах падает до величины давления закрытия клапана неисправного контура.

Если падает давление на выводе I, то в основных выводах II и III давление падает до давления закрытия клапанов 3 и 13. В дополнительных выводах давление остается на первоначальном уровне.

Клапан ускорительный (рис. 53) устанавливается в систему торможения колес переднего и заднего мостов и предназначен для уменьшения времени срабатывания привода тормозов за счет сокращения магистрали впуска сжатого воздуха из воздушного баллона в исполнительный механизм.

Рис. 53. Клапан ускорительный:

1 — камера верхняя; 2 — поршень; 3 — клапан впускной; 4 — пружина; 5 — корпус клапана; 6 — клапан выпускной; I, II, III, IV — выводы

К выводу I подается сжатый воздух из воздушного баллона. Вывод II соединен с тормозным краном, а вывод III — с пневматическими камерами тормозов мостов.

При отсутствии давления в выводе II поршень 2 находится в верхнем положении. Впускной клапан 3 закрыт под действием пружины 4, а выпускной клапан 6 открыт.

При подаче сжатого воздуха к выводу II от тормозного крана воздух поступает в надпоршневое пространство — камеру 1. Поршень 2 под действием сжатого воздуха движется вниз. Закрывается выпускной клапан, а затем открывается впускной. Камеры, присоединенные к выводу III, заполняются сжатым воздухом из воздушного баллона через вывод I и открытый впускной клапан. Автомобиль затормаживается тормозами мостов.

Клапан ускорительный стояночной тормозной системы. К выводу IV (рис. 54) подается сжатый воздух из воздушного баллона. Вывод I соединен с краном аварийного и стояночного тормозов, вывод II — с пружинными энергоаккумуляторами. К выводу V подается управляющее давление от рабочей тормозной системы. При этом воздух из баллона стояночной тормозной системы подается в энергоаккумуляторы.

При приведении в действие рабочих тормозов стояночная тормозная система заблокирована.

При отсутствии давления в выводе I поршень 3 находится в верхнем положении. Впускной клапан 5 закрыт под действием пружины, а выпускной клапан 4 открыт. Через открытый выпускной клапан и вывод II пружинные энергоаккумуляторы сообщены с атмосферой посредством вывода III. Автомобиль заторможен пружинными энергоаккумуляторами. Если при этом автомобиль тормозится рабочей тормозной системой, то в вывод V подается давление от тормозного крана, которое, воздействуя на поршень 2, перемещает его вместе с поршнем 3 вниз. Выпускной клапан 4 закрывается, впускной клапан 5 открывается. Происходит защита рабочего тормоза от совместного усилия от диафрагмы рабочих тормозов и пружины энергоаккумуляторов.

Рис. 54. Клапан ускорительный стояночной тормозной системы:

1 — корпус верхний; 2 — поршень верхний; 3 — поршень нижний; 4 — клапан выпускной; 5 — клапан впускной; 6 — корпус клапана; I — вывод от ручного тормозного крана; II — вывод от пружинных энергоаккумуляторов; III — вывод атмосферный; IV — вывод от воздушного баллона; V — вывод от тормозного крана

Обратный клапан при подаче сжатого воздуха в вывод I (рис. 55) клапан 2, преодолев усилие пружины 3, открывается, что обеспечивает прохождение сжатого воздуха в вывод II. При снижении давления в выводе I клапан 2 за счет усилия пружины 3 и разности давлений в выводах II и I садится на седло в корпусе 1. Обратный поток сжатого воздуха от вывода II к выводу I становится невозможным.

Рис. 55. Клапан обратный:

1 — корпус; 2 — клапан; 3 — пружина; 4 — втулка направляющая; 5 — кольцо упорное; I — подвод сжатого воздуха; II — отвод сжатого воздуха

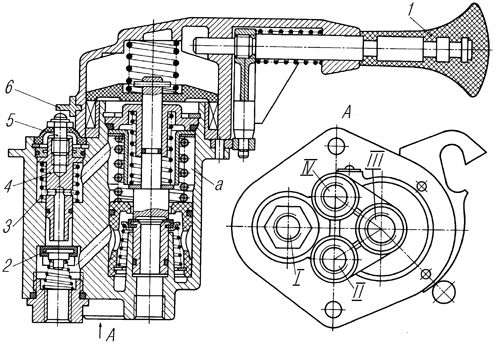

Кран тормозной с ручным управлением (рис. 56) предназначен для управления пружинными энергоаккумуляторами и позволяет произвести контрольную проверку достаточности стояночного тормоза тягача для удержания на уклоне всего автопоезда.

Рис. 56. Кран тормозной с ручным управлением:

1 — рукоятка; 2 — клапан; 3 — пружина; 4 — поршень; 5 — винт регулировочный; 6 — стопор; I — подвод от воздушного баллона; II — вывод к пружинным энергоаккумуляторам; III — вывод атмосферный; IV — вывод к клапану управления тормозами прицепа с двухпроводным приводом

При повороте рукоятки 1 в положение ПРОВЕРКА наклонная поверхность стопора 6 через винт 5 утапливает поршень 4, преодолев усилие пружины 3. Поршень 4, встретившись с клапаном 2, разобщает полость «а» с выводом IV к клапану управления тормозами прицепа по двухпроводному приводу. При дальнейшем движении поршня 4 происходит открытие клапана 2. Сжатый воздух из вывода I поступает в вывод IV и далее к клапану управления тормозами прицепа, при этом в выводе II давление равно нулю. Прицеп растормаживается, тягач остается заторможенным с помощью пружинных энергоаккумуляторов.

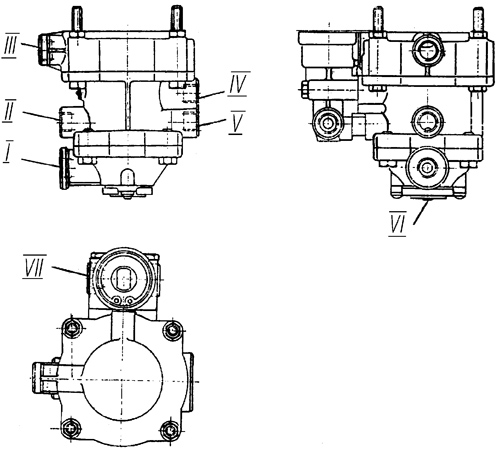

Клапан управления тормозами прицепа с двухпроводным приводом и клапаном обрыва (рис. 57) предназначен для управления двухпроводным приводом тормозов прицепа. В случае повреждения или обрыва управляющей магистрали прицепа обеспечивает падение давления в питающей магистрали, что приводит к автоматическому торможению прицепа.

Рис. 57. Клапан управления тормозами прицепа с двухпроводным приводом и клапаном обрыва:

I — вход от переднего контура рабочей тормозной системы тягача; II — вход от стояночной тормозной системы тягача; III — вход от заднего контура рабочей тормозной системы тягача; IV — выход в управляющую магистраль прицепа (к соединительной желтой головке); V — выход питающей магистрали прицепа (к соединительной красной головке); VI — выпуск воздуха в атмосферу; VII — вход питающей магистрали

Соединительные головки

На головках имеются крышки, которые предохраняют систему от попадания пыли и грязи. Крышка питающей головки 10 (см. рис. 48) окрашена в красный цвет, управляющей головки 11 — в желтый цвет. Для правильного подсоединения тормозной системы прицепа головки соединять в соответствии с их цветом.

Вначале подсоединяется управляющая головка (желтая), затем питающая головка (красная). Отсоединять пневмопривод полуприцепа в обратной последовательности.

Клапаны контрольного вывода (рис. 58) предназначены для определения выходных параметров давления воздуха по контурам с помощью контрольных манометров.

Для подсоединения к клапану следует применять шланги с накидной гайкой М16х1,5 и манометры с пределом измерений 0-1000 кПа (0-10 кгс/см2).

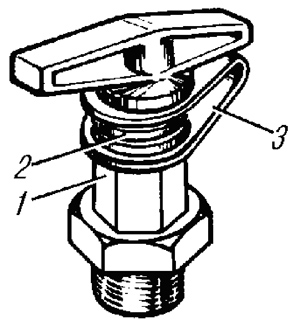

Рис. 58. Клапаны контрольного вывода:

1 — корпус; 2 — колпачок; 3 — петля

Уход за пневматическим приводом тормозов

При обслуживании пневматического привода тормозов автомобиля прежде всего необходимо следить за герметичностью системы в целом и ее элементов. Особое внимание следует обращать на герметичность соединений трубопроводов и гибких шлангов и места соединений шлангов. Места сильной утечки воздуха определяются на слух, а места слабой утечки — с помощью мыльной эмульсии.

Утечка устраняется подтяжкой соединительных гаек моментом:

- для трубопроводов диаметром 6 мм — 9,8-12,3 Н·м (1,00-1,25 кгс·м);

- для трубопроводов диаметром 10 мм — 21,6-27,5 Н·м (2,2-2,8 кгс·м);

- для трубопроводов диаметром 15 мм — 49,0-60,8 Н·м (5,0-6,2 кгс·м);

Во избежание поломки присоединительных бобышек на тормозных аппаратах момент затяжки штуцеров, угольников и другой арматуры не должен превышать 30-50 Н·м (3-5 кгс·м).

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе 588 кПа (6,0 кгс/см2), включенных потребителях и неработающем компрессоре.

Падение давления в баллонах от номинального не должно превышать 49 кПа (0,5 кгс/см2) в течение 30 мин при свободном положении органов управления и в течение 15 мин после полного приведения в действие органов управления.

Во время срабатывания регулятора давления на разгрузку компрессора происходит продувка адсорбента влагомаслоотделителя сухим воздухом из регенерационного баллона.

Замену фильтрующего элемента необходимо производить по мере необходимости, когда в баллонах пневмосистемы обнаруживается наличие конденсата.

При эксплуатации автомобиля необходимо следить за состоянием тяги, упругого элемента и регулятора тормозных сил (РТС). При техническом обслуживании РТС следует обращать внимание на проверку и регулировку выходного давления (в задних тормозных камерах) при снаряженном автомобиле и когда автомобиль находится под максимальной нагрузкой. Зафиксировав положение штанги с помощью крепежных элементов, нажатием на стержень упругого элемента обеспечивают вертикальное перемещение штанги на величину статического прогиба подвески. При нажатой до конца педали тормоза давление в задних тормозных камерах (на выходе из РТС) должно соответствовать давлению на табличке РТС в кабине водителя. При разнице показаний нужно добиться соответствия путем корректировки длины штанги. После регулировки стержень упругого элемента должен находиться в горизонтальном положении, а штанга в вертикальном.

Уход за обслуживанием энергоаккумуляторов заключается в периодическом осмотре, очистке от грязи, проверке герметичности и работы тормозных камер, подтяжке гаек крепления к кронштейну. Момент затяжки гаек 180-210 Н·м (18-21 кгс·м).

Проверку пружиннопневматических камер на герметичность проводить при наличии сжатого воздуха в контуре привода аварийного тормоза и в контуре тормозов задних колес.

Запрещается самостоятельная разборка цилиндров для замены деталей

Пневматический привод тормозов автомобилей скомплектован из пневматических приборов, которые не нуждаются в специальном обслуживании и регулировках. В случае их неисправности разборка и устранение дефектов могут производиться только в мастерских квалифицированными специалистами.

Вспомогательная (износостойкая) тормозная система

Вспомогательный тормоз компрессионного типа предназначен для снижения скорости автомобиля на затяжных спусках. Торможение осуществляют созданием противодавления в выпускных газопроводах двигателя при перекрывании их заслонками.

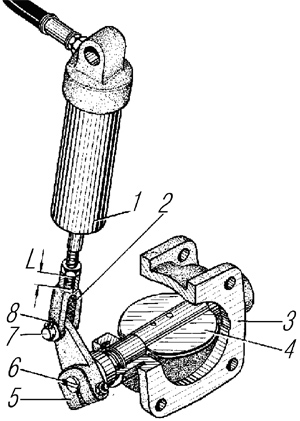

Тормоз состоит из корпуса 3 (рис. 59) и заслонки 4. Привод заслонки осуществляется пневмоцилиндром 1, закрепленным с помощью кронштейна на корпусе вспомогательного тормоза.

При необходимости торможения нажать на кнопку пневматического крана управления вспомогательным тормозом, расположенную на полу кабины. Сжатый воздух подается в пневмоцилиндр, поршень перемещается, закрывая заслонку. При снятии ноги с кнопки крана воздух из цилиндров выходит в атмосферу, шток под действием возвратной пружины поворачивает рычаг и заслонку в первоначальное положение.

Сблокированный привод одновременно с включением вспомогательного тормоза прекращает подачу топлива. Пневматический цилиндр выключения подачи топлива по конструкции аналогичен пневматическому цилиндру вспомогательного тормоза. При движении с включенным вспомогательным тормозом:

- не превышать частоту вращения коленчатого вала двигателя более 1900 мин-1;

- не переключать передачи в коробке передач с высшей на низшую при частоте вращения коленчатого вала двигателя, близкой к 1900 мин-1.

При необходимости снизить частоту вращения коленчатого вала двигателя рабочим тормозом и включить низшую передачу.

При тугом вращении заслонки 4 вспомогательного тормоза снять корпус тормоза с заслонкой, промыть в керосине, продуть сжатым воздухом. Если заедают штоки пневмоцилиндров или кнопка крана, сборочные единицы разобрать, промыть в керосине, заменить неисправные детали, трущиеся поверхности смазать смазкой и установить на место.

Регулировать положение заслонки изменением длины свинчивания L штока пневмоцилиндра с вилкой.

При правильно установленной заслонке шпонка расположена по оси приемной трубы при крайнем верхнем положении поршня пневмоцилиндра.

Рис. 59. Тормоз вспомогательный:

1 — цилиндр пневматический; 2 — вилка тяги привода; 3 — корпус; 4 — заслонка; 5 — рычаг вала заслонки; 6 — шпонка; 7 — палец; 8 — шплинт

Антиблокировочная система тормозов

Автомобиль оборудован пневматическим приводом тормозов с антиблокировочной системой (АБС).

Антиблокировочная система предназначена для сохранения устойчивости автомобиля при торможении с повышенной эффективностью при различных коэффициентах сцепления колес с дорогой.

Принципиальная схема расположения компонентов антиблокировочной системы 4S/4M на автомобиле показана на рис. 60.

Система содержит индуктивные датчики 3 частоты вращения колес, четыре электромагнитных клапана (модулятора) 4, установленные в тормозных магистралях перед тормозными камерами, электронный блок управления, закрепленный в кабине под панелью приборов.

Рис. 60. Принципиальная схема расположения компонентов антиблокировочной системы 4S/4M:

1, 11 — кольца импульсные; 2, 10 — втулки зажимные датчика АБС; 3, 9 — датчики АБС; 4, 8 — модуляторы; 5 — баллон воздушный контура тормозов переднего моста; 6 — баллоны воздушные контура тормозов среднего и заднего мостов; 7 — регулятор тормозных сил; 12, 15 — цилиндры колесные; 13 — клапан ускорительный; 14 — кран тормозной

Электронный блок управления является основной частью АБС. Схема подключения блока управления показана на рис. 61.

Датчик давления 1 измеряет величину давления в тормозной магистрали, идущей от крана рабочего тормоза к задней оси. При помощи данного сигнала электронный блок рассчитывает минимальное замедление автомобиля.

Электромагнитный регулирующий клапан (модулятор) обеспечивает быстрое повышение, снижение или поддержание давления в камерах тормозов в процессе торможения в зависимости от управляющих сигналов электронного блока и создает соответствующее давление в камерах рабочих тормозов, которым определяется необходимый тормозной момент на колесе.

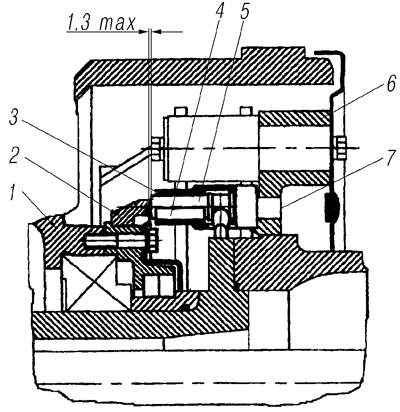

Индуктивный датчик (рис. 62) устанавливается в тормозных механизмах передних и задних колес. Вращение колес контролируется при помощи импульсного зубчатого кольца напрессованного на ступицу.

Индуктивный датчик состоит из постоянного магнита с круглым стержнем и катушкой. Вращательное движение импульсного зубчатого кольца индуцирует в катушке датчика импульсы напряжения, частота которых пропорциональна скорости вращения колеса. Датчик крепится в специальной втулке. При монтаже датчика не требуется регулировка воздушного зазора.

Рис. 61. Схема подключения блока управления:

1 — датчик давления; 2 — предохранитель 15А; 3 — предохранитель 5А; 4 — разъем диагностический; 5, 7, 10, 11 — датчики; 6 — ключ; 8 — модулятор задний правый; 9 — модулятор задний левый; 12 — модулятор передний левый; 13 — модулятор передний правый; 14 — выключатель диагностики АБС; 15 — лампа контрольная

Рис. 62. Установка датчика АБС в колесном узле заднего моста:

1 — ступица колеса; 2 — ротор; 3 — кронштейн датчика; 4 — втулка зажимная; 5 — статор датчика; 6 — суппорт тормоза; 7 — отверстие в суппорте

Перед установкой ступицы на мост индуктивный датчик системы АБС должен быть установлен заподлицо с торцом кронштейна. После установки ступицы и затяжки гаек подшипников колеса датчик дослать при помощи отвертки до упора в импульсное кольцо. Усилие на головку датчика не должно превышать 100 Н (10 кгс).

Работа и обслуживание АБС

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах или смене тормозных накладок.

Для установки минимального рабочего зазора между статором и ротором необходимо статор датчика переместить в зажимной втулке в осевом направлении до упора в венец ротора и провернуть ступицу колеса на 2-3 оборота.

При включении замка-выключателя стартера происходит статическая диагностика АБС, контрольная лампа загорается и гаснет через 1-2 с. При наличии неисправностей контрольная лампа продолжает гореть, в этом случае необходимо определить неисправность с помощью вывода блинк-кодов или диагностического оборудования, если после их устранения контрольная лампа не погасла следует разогнать автомобиль до скорости 5-7 км/ч, если красная лампа с символом АБС не гаснет следует проверить установку датчиков АБС в колесных узлах или обратиться на сервисную станцию для устранения неисправности.

Проверка функционирования АБС:

1. Внешним осмотром убедиться в надежном подключении устройств коммутации (кабелей, разъемов) электронного блока управления модуляторов, датчиков, а также реле и контрольных ламп системы на панели приборов.

2. Включить «массу». Включить замок выключения стартера в положение ПРИБОРЫ. При этом загораются контрольные лампы с символами АБС автомобиля и прицепа. При исправной электрической части контрольная лампа должна погаснуть через 2-3 с.

3. Запустить двигатель и довести давление в контурах до нормы 690-800 кПа (6,9-8,0 кгс/см2), нажать педаль тормоза. При этом срабатывают тормозные механизмы, утечек воздуха из системы не должно быть, контрольная лампа горит.

4. Начать движение. При скорости свыше 7 км/ч контрольная лампа гаснет.

5. Разогнать автомобиль до скорости 35-45 км/ч и произвести резкое торможение на покрытии с высоким (асфальт) и низким коэффициентом сцепления (мокрый асфальт).

При этом колеса не должны блокироваться, автомобиль должен замедляться с предписанной эффективностью, при этом слышен характерный звук работы модуляторов тормозного давления (циклический сброс воздуха из камер).

Контрольная лампа должна загораться при повторном включении «массы» и замка выключения стартера в положение ПРИБОРЫ.

Диагностика АБС фирмы Wabco по блинк-кодам

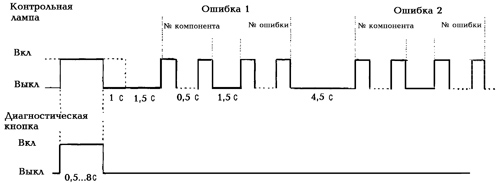

Для активизации режима диагностики необходимо включить зажигание и нажать выключатель диагностики 14 (см. рис. 61) на панели приборов и удерживать его во включенном состоянии от 1 до 3 с (при нажатии выключателя диагностики от 3 до 6 с активизируется режим просмотра конфигурации системы). Если была зафиксирована активная ошибка (рис. 63) то в режиме диагностики будет выдаваться только эта ошибка, если зафиксировано несколько ошибок, то отображается ошибка зафиксированная последней. Выход из режима диагностики осуществляется выключением зажигания или началом движения. Если активных ошибок не зафиксировано, то при диагностике будут отображаться пассивные (не присутствующие в данный момент) ошибки в порядке обратном их появлению (сначала последняя затем предыдущая).

Перечень кодов ошибок и список неисправностей приведен в таблице 2.

Рис. 63. Вызов кодов ошибок (блинк-кодов)

Таблица 2

Световые коды состояния элементов АБС

| Световой код Ра : Рб | Неисправный элемент | Характер неисправности | Устранение |

|---|---|---|---|

|

1-1 |

Все элементы исправны |

||

|

2-1 |

Модулятор передний правый |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

| 2-2 | Модулятор передний левый |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

|

2-3 |

Модулятор задний правый |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

| 2-4 | Модулятор задний левый |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

|

3-1 |

Датчик передний правый |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

| 3-2 | Датчик передний левый |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

| 3-3 | Датчик задний правый |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

| 3-4 |

Датчик задний левый |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. Максимальный зазор — 1,3 мм |

|

4-1 |

Датчик передний правый |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

| 4-2 | Датчик передний левый |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

| 4-3 | Датчик задний правый |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

| 4-4 | Датчик задний левый |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

|

5-1 |

Датчик передний правый |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-2 | Датчик передний левый |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-3 | Датчик задний правый |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-4 | Датчик задний левый |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

|

6-1 |

Датчик передний правый |

Дефект ротора или датчика |

Заменить ротор или датчик |

| 6-2 | Датчик передний левый |

Дефект ротора или датчика |

Заменить ротор или датчик |

| 6-3 | Датчик задний правый |

Дефект ротора или датчика |

Заменить ротор или датчик |

| 6-4 | Датчик задний левый |

Дефект ротора или датчика |

Заменить ротор или датчик |

|

7-1 |

Связь с блоком управления |

Ошибка связи |

Проверить проводку. Устранить неисправность. Проверить блок управления, заменить в случае неисправности. |

|

7-3 |

Реле вспомогательного тормоза |

Ошибка связи |

Проверить кабель реле на наличие обрыва или короткого замыкания. Устранить. Проверить работоспособность лампы |

|

7-4 |

Диагностическая лампа АБС |

Короткое замыкание или обрыв |

Проверить кабель лампы на наличие обрыва или короткого замыкания. Устранить. Проверить работоспособность лампы |

|

8-1 |

Питание блока управления |

Пониженное напряжение бортсети |

Проверить аккумуляторы и предохранители. Обеспечить напряжение 24-28 В |

|

8-2 |

Питание блока управления |

Повышенное напряжение бортсети |

Проверить реле напряжения автомобиля. В случае необходимости заменить |

|

8-3 |

Блок управления |

Внутренняя ошибка |

Заменить блок управления |

|

8-4 |

Блок управления |

Ошибка конфигурации |

Заменить блок управления |

|

8-5 |

Питание блока управления |

Ошибка подключения по «массе» |

Проверить правильность подключения. Устранить неисправность |

Самодиагностика АБС осуществляется в течение всего времени движения автомобиля.

При неисправности АБС полностью или частично отключается и загорается контрольная лампа на панели приборов. Код неисправности длительное время хранится в памяти блока управления и может быть запрошен при ремонте.

Перед проведением сварочных работ необходимо отсоединить контактный разъем от электронного блока управления.

Обслуживание

Ремонт АБС должен проводиться в соответствии с указаниями фирмы-изготовителя в специализированных мастерских.