Тормозные системы

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Автомобиль оборудован раздельными тормозными системами — рабочей, аварийной, стояночной и вспомогательной (износостойкой), антиблокировочной системой (АБС).

Пневматический привод рабочих тормозов

Сжатый воздух из компрессора 26 (рис. 39) поступает в блок подготовки воздуха, в который входит регулятор давления, влагомаслоотделитель, четырехконтурный защитный клапан, регенерационный баллон. Проходя через блок, воздух очищается от влаги, масла и разделяется на контуры:

- контур передней оси;

- контур задней оси;

- контур стояночного тормоза;

- контур вспомогательного тормоза и потребителей.

При нажатии на педаль тормоза тормозной кран 25 пропускает сжатый воздух из баллонов 5 и 6 заднего и переднего контуров в исполнительные аппараты контуров.

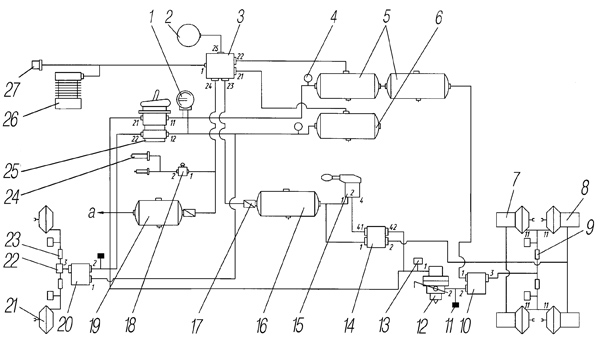

Рис. 39. Схема пневмопривода тормозов:

1 — манометр двухстрелочный; 2 — баллон адсорбера; 3 — блок подготовки воздуха; 4 — датчик падения давления; 5 — баллоны тормозов заднего моста; 6 — баллон тормозов переднего моста; 7 — камера тормозная задняя; 8 — энергоаккумумяторы; 9, 23 — модуляторы АБС; 10, 20 — клапаны ускорительные рабочего тормоза; 11 — датчик включения тормозов; 12 — регулятор тормозных сил; 13 — клапан контрольного вывода; 14 — клапан ускорительный стояночного тормоза; 15 — кран стояночного тормоза; 16 — баллон стояночного тормоза; 17 — клапан обратный; 18 — кран пневматический; 19 — баллон нетормозных потребителей; 21 — камера тормозная передняя; 22 — клапан ограничения давления; 24 — пневмоцилиндр останова двигателя; 25 — кран тормозной; 26 — компрессор; 27 — прибор буксирный; а — к пневмогидроусилителю (ПГУ)

Из нижней секции тормозного крана воздух поступает в управляющую магистраль ускорительного клапана 20, который пропускает воздух из баллона 6 через клапан ограничения давления 22 и модуляторы 23 в рабочие полости передних тормозных камер 21.

Из верхней секции тормозного крана воздух поступает через регулятор тормозных сил (РТС) 12 в управляющую магистраль ускорительного клапана 10, который пропускает воздух из баллонов 5 через модуляторы 9 в рабочие полости задних тормозных камер 7.

Для диагностики системы во всех контурах установлены клапаны контрольного вывода 13.

На всех воздушных баллонах устанавливаются краны слива конденсата, на баллонах 5 и 6 — пневмоэлектрические датчики 4 падения давления, на ускорительных клапанах 10, 20 — датчики включения рабочего торможения автомобиля, на ускорительном клапане 14 — датчик включения стояночной тормозной системы.

Работа пневмопривода стояночного и аварийного тормозов

Сжатый воздух из баллона 16 (см. рис. 39) поступает к крану 14 управления стояночным тормозом, далее в управляющую магистраль ускорительного клапана 14, в результате чего последний пропускает воздух из баллона 16 в цилиндры энергоаккумуляторов 8.

При торможении стояночным тормозом (рукоятка крана 15 установлена в фиксированное положение ЗАТОРМОЖЕНО) воздух из управляющей магистрали ускорительного клапана 14 выходит в атмосферу. Пружины энергоаккумуляторов, разжимаясь, приводят в действие тормозные механизмы колес.

Кран управления стояночным тормозом имеет следящее действие, которое позволяет регулировать интенсивность торможения автомобиля в зависимости от положения рукоятки крана.

При аварийном падении давления в контуре привода стояночного тормоза пружинные энергоаккумуляторы 8 срабатывают автоматически и автомобиль затормаживается.

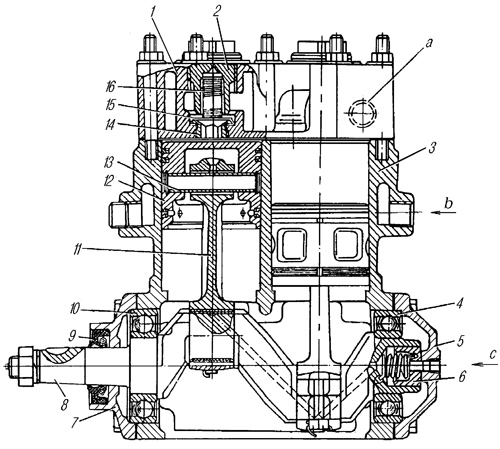

Компрессор (рис. 40) поршневого типа, непрямоточный, двухцилиндровый, одноступенчатого сжатия.

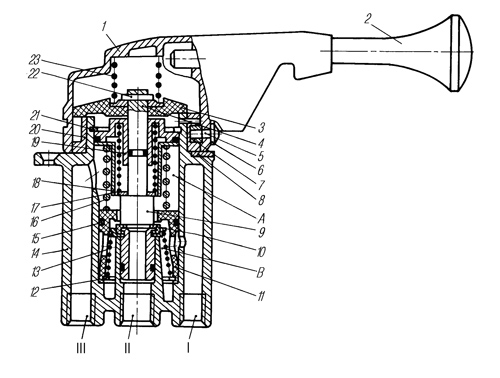

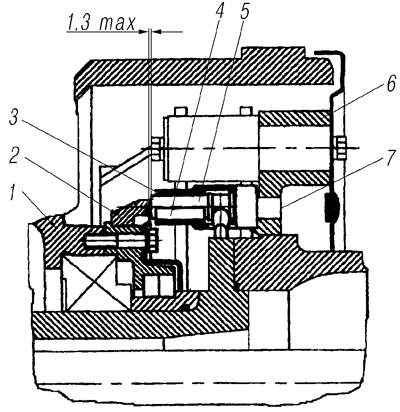

Рис. 40. Компрессор:

1 — головка блока; 2 — пробка нагнетательного клапана; 3 — блок-картер; 4, 10 — подшипники; 5, 7 — крышки картера; 6 — уплотнитель; 8 — вал коленчатый; 9 — манжета коленчатого вала; 11 — шатун; 12 — поршень; 13 — палец поршневой; 14 — седло нагнетательного клапана; 15 — клапан нагнетательный; 16 — пружина клапана; а — отвод охлаждающей жидкости; b — подвод охлаждающей жидкости; с — подвод масла

Воздух из впускной трубы двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке блока цилиндров пластинчатые нагнетательные клапаны.

Блок и головка охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала к шатунным подшипникам.

Техническое обслуживание компрессора

Клапаны, не обеспечивающие герметичность, притереть к седлам, изношенные или поврежденные — заменить. Новые клапаны притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску.

Гайки шпилек крепления головки блока затянуть попарно, начиная со средней диаметрально расположенной пары. Затягивать гайки в два приема, окончательный момент затяжки должен быть 12-16 Н·м (1,2-1,6 кгс·м).

Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников. Проверку и регулировку натяжения ремня привода компрессора проводить по инструкции по эксплуатации на «Силовые агрегаты ЯМЗ-236НЕ2, ЯМЗ-236НЕ, ЯМЗ-236Н, ЯМЗ-236БЕ2, ЯМЗ-236БЕ, ЯМЗ-236Б».

Кран тормозной двухсекционный подпедальный (рис. 41) предназначен для управления исполнительными механизмами рабочего тормоза автомобиля при двухконтурном тормозном приводе.

Четырехконтурный защитный клапан предназначен для поддержания давления в исправных тормозных контурах при выходе из строя одного из контуров.

Блок подготовки воздуха состоит из влагомаслоотделителя, четырехконтурного защитного клапана и клапана накачки шин.

Рис. 41. Кран тормозной двухсекционный подпедальный:

1 — кран тормозной двухсекционный; 2 — плита; 3 — чехол; 4 — толкатель; Z1 — вывод к РТС и к тормозам среднего и заднего мостов; Z2 — вывод к тормозам переднего моста; V1 и V2 — выводы к воздушным баллонам

Влагомаслоотделитель со встроенным регулятором давления предназначен для выделения из сжатого воздуха конденсата и автоматического удаления его из питающей части привода.

Подаваемый компрессором воздух проходит через вывод «b» (рис. 42) и через кольцевой фильтр 2, где происходит его предварительная очистка от масла и части капельной влаги. Проходя далее через адсорбирующий элемент 5 с цеолитом, сжатый воздух подвергается окончательной сушке. Осушенный воздух поступает в полость С и преодолевая сопротивление обратного клапана 7, подается через вывод «е» в тормозную систему автомобиля. Одновременно воздух подается через вывод «с» в регенерационный баллон через дроссель 6.

Рис. 42. Влагомаслоотделитель со встроенным регулятором давления:

1 — винт; 2 — фильтр; 3 — стакан; 4 — колпак; 5 — элемент адсорбирующий; 6 — дроссель; 7 — клапан обратный; 8 — винт регулировочный; 9 — контргайка; 10 — пружина; 11 — поршень уравновешивающий; 12 — клапан; 13 — клапан разгрузочный; 14, 15 — кольца уплотнительные; A, B, C — полости; а — вывод в атмосферу; b — подвод от компрессора; c — вывод в регенерационный баллон; d, e — вывод в систему

При возрастании давления в тормозной системе до давления отключения, открывается разгрузочный клапан 13, давление в полости А падает, обратный клапан 7 закрывается. Нагнетаемый компрессором воздух и сухой воздух из регенерационного баллона через дроссель 6 и адсорбирующий элемент 5, восстанавливая свойства адсорбента, выходит в атмосферу через вывод «а» вместе со скопившимся в полости А конденсатом.

Как только давление в системе понизится до уровня давления включения, пружина 10 уравновешивающего поршня 11 заставляет его переместиться вниз. Впускной клапан 12 закрывается, полость B сообщается с атмосферой. При этом разгрузочный клапан 13 под действием пружины закрывается, и компрессор снова нагнетает сжатый воздух в систему. Разгрузочный клапан 13 также является предохранительным клапаном. Если регулятор не срабатывает при давлении воздуха 650-800 кПа (6,5-8,0 кгс/см2), то при повышении давления в системе клапан 13 открывается, преодолев сопротивление пружины, выпускает поступивший воздух в атмосферу.

Эффективность работы влагомаслоотделителя необходимо периодически контролировать на наличие конденсата в баллонах пневмосистемы. При правильной эксплуатации фильтрующий элемент обеспечивает качественную очистку воздуха в течение двух лет и более. При появлении в баллонах конденсата необходимо заменить фильтрующий элемент (патрон).

Замена производится в таком порядке:

- очистить поверхность влагомаслоотделителя от грязи;

- ослабить резьбовое соединение нагнетательного трубопровода;

- отвернуть (против часовой стрелки) патрон фильтрующего элемента;

- протереть корпус влагомаслоотделителя;

- установить новый патрон (100-3511009-10);

- затянуть рукой (момент не более 15 Н·м (1,5 кгс·м)) патрон;

- затянуть резьбовое соединение нагнетательного трубопровода.

Перед пуском двигателя необходимо слить конденсат из баллонов.

Для предотвращения замерзания влагомаслоотделителя при эксплуатации в зимнее время остановку двигателя необходимо производить только после срабатывания регулятора давления.

Четырехконтурный защитный клапан предназначен для разделения одной питающей магистрали на два основных и два дополнительных контура; автоматического отключения одного из контуров в случае его повреждения или нарушения герметичности, сохранения запаса сжатого воздуха в неповрежденных контурах, сохранения сжатого воздуха во всех контурах в случае повреждения питающей магистрали.

Сжатый воздух, подведенный к выводу I (рис. 43), проходит через дроссельные отверстия «а» и «d», открывает обратный клапан 15 и через боковые отверстия «b» и «c» в клапанах 3, 13 поступает в выводы контуров II, III и два дополнительных контура.

Рис. 43. Четырехконтурный защитный клапан:

1 — корпус; 2, 6, 10, 14 — пружины; 3, 13 — клапаны; 4, 12 — диафрагмы; 5, 11 — направляющие; 6, 10 — пружины; 7, 9 — крышки; 8 — винт регулировочный; 15 — обратный клапан; I — вывод к компрессору; II, III — выводы в контуры тормозной системы

В связи с тем, что воздух через дроссельные и боковые отверстия проходит медленно, рост давления в контурах в первоначальный момент происходит медленно. Пройдя дроссельные отверстия, воздух давит на диафрагмы 4, 12 и, преодолев усилие пружин 6, 10, обеспечивает полное открытие клапанов 3 и 13. В выводах II и III устанавливается давление, равное давлению на выходе I.

Наличие дроссельных отверстий в клапанах 3 и 13 обеспечивает наполнение контуров тормозного привода при очень малом давлении на входе I.

В случае падения давления в одном из контуров, подсоединенных к основным выводам II и III, имеет место падение давления на входе I и в контуре, подсоединенном к исправному основному выводу, до давления закрытия клапана неисправного контура. В дополнительных контурах давление сохраняется на первоначальном уровне.

При выходе из строя одного из дополнительных контуров давление на входе I и во всех остальных контурах падает до величины давления закрытия клапана неисправного контура.

Если падает давление на входе I, то в основных выводах II и III давление падает до давления закрытия клапанов 3 и 13. В дополнительных выводах давление остается на первоначальном уровне.

Клапан накачки шин

Подвод давления осуществляется через вывод I (рис. 44). Отбор сжатого воздуха происходит через вывод III клапана (М16х1,5).

При воздействии на торец А золотника 9 усилием 300 Н (30 кгс) рабочая поверхность клапана 1 прижимается к седлу корпуса 3, перекрывая выход сжатого воздуха от вывода I в вывод II. При этом сжатый воздух через кольцевой зазор 4 и отверстие 5 попадает в центральное отверстие золотника 9 и далее в шину автомобиля.

Рис. 44. Клапан накачки шин:

1 — клапан; 2 — гайка контровочная; 3 — корпус; 4 — зазор кольцевой; 5, 7 — отверстия; 6 — клапан предохранительный; 8 — пружина; 9 — золотник; 10 — корпус; 11 — пружина; А — торец золотника; I — подвод воздуха от компрессора; II — вывод к регулятору давления; III — вывод к шинам

При повышении давления сжатого воздуха в выводе III до величины 1,15-1,35 МПа (11,5-13,5 кгс/см2) открывается предохранительный клапан 6 и воздух через отверстие 7 попадает в атмосферу.

При снятии нагрузки с торца А золотника 9 клапан 1 под действием пружины 11 прижимается к торцу корпуса 10, перекрывая выход сжатого воздуха из вывода I в вывод III.

Клапан ускорительный (рис. 45) устанавливается в систему торможения колес переднего и заднего мостов и предназначен для уменьшения времени срабатывания привода тормозов за счет сокращения магистрали впуска сжатого воздуха из воздушного баллона в исполнительный механизм.

К выводу I подается сжатый воздух из воздушного баллона. Вывод II соединен с тормозным краном, а вывод III — с пневматическими камерами тормозов мостов.

Рис. 45. Клапан ускорительный:

1 — камера верхняя; 2 — поршень; 3 — клапан впускной; 4 — пружина; 5 — корпус клапанов; 6 — клапан выпускной; I, II, III, VI — выводы

При отсутствии давления в выводе II поршень 2 находится в верхнем положении. Впускной клапан 3 закрыт под действием пружины 4, а выпускной клапан 6 открыт.

При подаче сжатого воздуха к выводу II от тормозного крана воздух поступает в надпоршневое пространство — камеру 1. Поршень 2 под действием сжатого воздуха движется вниз. Закрывается выпускной клапан, а затем открывается впускной. Камеры, присоединенные к выводу III, заполняются сжатым воздухом из воздушного баллона через вывод I и открытый впускной клапан. Автомобиль затормаживается тормозами мостов.

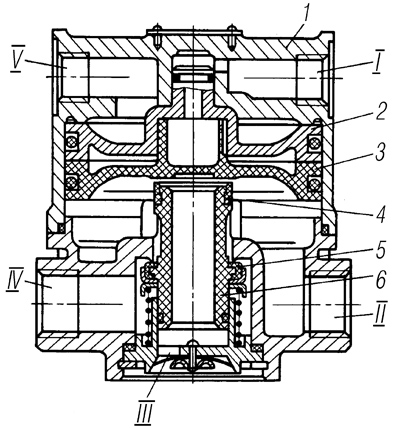

Рис. 46. Клапан ускорительный стояночной тормозной системы:

1 — корпус верхний; 2 — поршень верхний; 3 — поршень нижний; 4 — клапан выпускной; 5 — клапан впускной; 6 — корпус клапана; I — вывод от ручного тормозного крана; II — вывод от пружинных энергоаккумуляторов; III — вывод атмосферный; IV — вывод от воздушного баллона; V — вывод от тормозного крана

Клапан ускорительный стояночной тормозной системы. К выводу IV (рис. 46) подается сжатый воздух из воздушного баллона. Вывод I соединен с краном аварийного и стояночного тормозов, вывод II — с пружинными энергоаккумуляторами. К выводу V подается управляющее давление от рабочей тормозной системы. При этом воздух из баллона стояночной тормозной системы подается в энергоаккумуляторы.

При приведении в действие рабочих тормозов стояночная тормозная система заблокирована.

При отсутствии давления в выводе I поршень 3 находится в верхнем положении. Впускной клапан 5 закрыт под действием пружины, а выпускной клапан 4 открыт. Через открытый выпускной клапан и вывод II пружинные энергоаккумуляторы сообщены с атмосферой посредством вывода III. Автомобиль заторможен пружинными энергоаккумуляторами. Если при этом автомобиль тормозится рабочей тормозной системой, то в вывод V подается давление от тормозного крана, которое, воздействуя на поршень 2, перемещает его вместе с поршнем 3 вниз. Выпускной клапан 4 закрывается, впускной клапан 5 открывается. Происходит защита рабочего тормоза от совместного усилия от диафрагмы рабочих тормозов и пружины энергоаккумуляторов.

Клапан ограничения давления (рис. 47) предназначен для уменьшения тормозной силы колес передней оси автомобиля при торможении с малой интенсивностью, а также для быстрого выпуска воздуха из тормозных камер передней оси при оттормаживании.

Клапан ограничения давления устанавливается в пневмосистеме рабочих тормозов передней оси автомобиля.

Рис. 47. Клапан ограничения давления:

1 — корпус; 2 — тарелка; 3 — пружина; 4, 5, 8, 11 — кольца уплотнительные; 8 — кольцо упорное; 7 — шайба; 9 — крышка; 10 — прокладка регулировочная; 12 — пружина уравновешивающая; 13 — поршень большой; 14 — поршень малый; 15 — клапан впускной; 16 — стержень клапана; 17 — клапан выпускной; 18 — клапан атмосферный; I — вывод к тормозному крану; II — вывод к тормозным камерам; III — вывод в атмосферу

Регулятор тормозных сил (РТС) (рис. 48) установлен на левом лонжероне и механически связан с мостами задней тележки. Регулятор тормозных сил автоматически регулирует давление сжатого воздуха, подводимого к исполнительным механизмам задней тележки (тормозным камерам) в зависимости от осевой нагрузки.

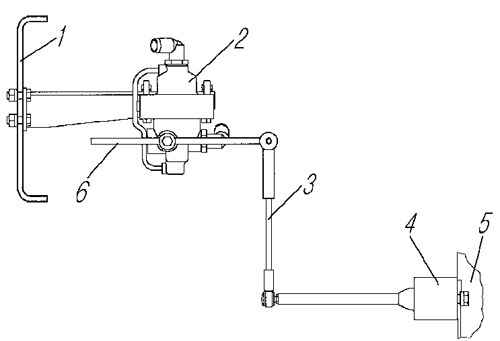

Для установки длины рычага ослабить болт крепления рычага на регуляторе, установить центр шарнира соединительной муфты и затянуть болт.

Рис. 48. Регулятор тормозных сил:

1 — клапан; 2 — поршень; 3 — толкатель; 4 — рычаг (положение для ненагруженного автомобиля); 5 — мембрана; 6 — цапфа шаровая; 7 — поршень фиксирующий; 8 — тяга регулировочная; 9 — кольцо с неподвижными ребрами; 10 — трубка соединительная; I — вход от тормозного крана; II — выход к тормозным камерам; III — атмосферный выход

Для регулировки РТС на порожнем автомобиле довести давление воздуха в пневмосистеме до 0,6 МПа (6 кгс/см2) при нажатой педали тормоза (по манометру в кабине) и, изменяя длину вертикальной тяги 3 (рис. 49) путем перемещения на ней соединительной муфты, установить необходимое давление на выходе из регулятора тормозных сил по табличке РТС в кабине водителя.

Рис. 49. Установка регулятора тормозных сил:

1 — поперечина; 2 — регулятор тормозных сил; 3 — тяга регулировочная; 4 — элемент упругий; 5 — кронштейн на заднем мосту; 6 — рычаг РТС

Давление на выходе проверяется с помощью переносного манометра, присоединенного к клапану контрольного вывода в магистрали подвода воздуха.

Проверить стабильность создаваемого РТС давления путем трехкратного заполнения и выпуска воздуха из пневмосистемы, после чего затянуть хомуты на соединительной муфте. Тяга 8 (см. рис. 48), соединяющая рычаг регулятора с упругим элементом, должна быть установлена вертикально.

Кран тормозной с ручным управлением (рис. 50) предназначен для управления пружинными энергоаккумуляторами.

Рис. 50. Кран тормозной с ручным управлением:

1 — крышка; 2 — рукоятка; 3 — колпачок направляющий; 4 — шток; 5 — ось ролика; 6 — фиксатор; 7 — ролик; 8 — стопор; 9 — седло выпускное клапана на штоке; 10 — клапан; 11 — поршень следящий; 12 — кольцо упорное; 13 — пружина клапана; 14 — корпус; 15 — кольцо уплотнительное; 16 — пружина уравновешивающая; 17 — пружина штока; 18 — тарелка пружины; 19 — направляющая штока; 20 — обойма; 21 — кольцо упорное; 22 — штифт; 23 — пружина; I — вывод к воздушному баллону; II — вывод атмосферный; III — вывод к тормозной камере стояночного тормоза

Уход за пневматическим приводом тормозов

При обслуживании пневматического привода тормозов автомобиля прежде всего необходимо следить за герметичностью системы в целом и ее элементов. Особое внимание следует обращать на герметичность соединений трубопроводов и гибких шлангов и места соединений шлангов. Места сильной утечки воздуха определяются на слух, а места слабой утечки — с помощью мыльной эмульсии. Утечка устраняется подтяжкой соединительных гаек моментом:

- для трубопроводов диаметром 6 мм — 9,8-12,3 Н·м (1-1,25 кгс·м);

- для трубопроводов диаметром 10 мм — 21,6-27,5 Н·м (2,2-2,8 кгс·м);

- для трубопроводов диаметром 15 мм — 49-60,8 Н·м (5-6,2 кгс·м);

Во избежание поломки присоединительных бобышек на тормозных аппаратах момент затяжки штуцеров, угольников и другой арматуры не должен превышать 30-50 Н·м (3-5 кгс·м).

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе 588 кПа (6,0 кгс/см2), включенных потребителях и неработающем компрессоре.

Падение давления в баллонах от номинального не должно превышать 49 кПа (0,5 кгс/см2) в течение 30 мин при свободном положении органов управления и в течение 15 мин после полного приведения в действие органов управления.

Во время срабатывания регулятора давления на разгрузку компрессора происходит продувка адсорбента влагомаслоотделителя сухим воздухом из регенерационного баллона.

Замену фультрующего элемента необходимо производить по мере необходимости, когда в баллонах пневмосистемы обнаруживается наличие конденсата.

При эксплуатации автомобиля необходимо следить за состоянием тяги, упругого элемента и РТС. При техническом обслуживании РТС следует обращать внимание на проверку и регулировку выходного давления (в задних тормозных камерах) при снаряженном автомобиле и когда автомобиль находится под максимальной нагрузкой. Зафиксировав положение штанги с помощью крепежных элементов, нажатием на стержень упругого элемента обеспечивают вертикальное перемещение штанги на величину статического прогиба подвески. При нажатой до конца педали тормоза давление в задних тормозных камерах (на выходе из РТС) должно соответствовать давлению на табличке РТС в кабине водителя. При разнице показаний нужно добиться соответствия путем корректировки длины штанги. После регулировки стержень упругого элемента должен находиться в горизонтальном положении, а штанга в вертикальном.

Уход за обслуживанием энергоаккумуляторов заключается в периодическом осмотре, очистке от грязи, проверке герметичности и работы тормозных камер, подтяжке гаек крепления к кронштейну. Момент затяжки гаек 180-210 Н·м (18-21 кгс·м).

Проверку пружиннопневматических камер на герметичность проводить при наличии сжатого воздуха в контуре привода аварийного тормоза и в контуре тормозов задних колес.

Запрещается самостоятельная разборка цилиндров для замены деталей.

Пневматический привод тормозов автомобилей скомплектован из пневматических приборов, которые не нуждаются в специальном обслуживании и регулировках. В случае их неисправности разборка и устранение дефектов могут производиться только в мастерских квалифицированными специалистами.

Вспомогательная (износостойкая) тормозная система

Вспомогательный тормоз компрессионного типа предназначен для снижения скорости автомобиля на затяжных спусках. Торможение осуществляют созданием противодавления в выпускных газопроводах двигателя при перекрывании их заслонками.

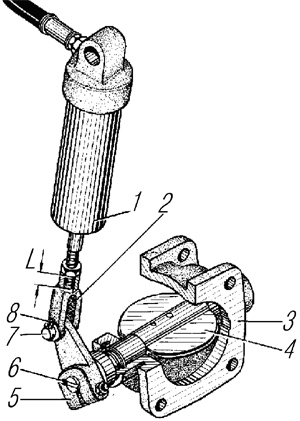

Тормоз состоит из корпуса 3 (рис. 51) и заслонки. Привод заслонки осуществляется пневмоцилиндром 1, закрепленным с помощью кронштейна на корпусе вспомогательного тормоза.

Рис. 51. Тормоз вспомогательный:

1 — цилиндр пневматический; 2 — вилка тяги привода; 3 — корпус; 4 — заслонка; 5 — рычаг вала заслонки; 6 — шпонка; 7 — палец; 8 — шплинт

При необходимости торможения нажать на кнопку пневматического крана управления вспомогательным тормозом, расположенную на полу кабины. Сжатый воздух подается в пневмоцилиндр, поршень перемещается, закрывая заслонку. При снятии ноги с кнопки крана воздух из цилиндров выходит в атмосферу, штоки под действием возвратной пружины поворачивают рычаги и заслонки в первоначальное положение.

Сблокированный привод одновременно с включением вспомогательного тормоза прекращает подачу топлива. Пневматический цилиндр выключения подачи топлива по конструкции аналогичен пневматическому цилиндру вспомогательного тормоза. При движении с включенным вспомогательным тормозом:

- не превышать частоту вращения коленчатого вала двигателя более 1900 мин-1;

- не переключать передачи в коробке передач с высшей на низшую при частоте вращения коленчатого вала двигателя, близкой к 1900 мин-1.

При необходимости снизить частоту вращения коленчатого вала двигателя рабочим тормозом и включить низшую передачу.

При тугом вращении заслонки 4 вспомогательного тормоза снять корпус тормоза с заслонкой, промыть в керосине, продуть сжатым воздухом. Если заедают штоки пневмоцилиндров или кнопка крана, сборочные единицы разобрать, промыть в керосине, заменить неисправные детали, трущиеся поверхности смазать смазкой и установить на место.

Регулировать положение заслонок изменением длины свинчивания L штока пневмоцилиндра с вилкой.

При правильно установленной заслонке шпонка расположена по оси приемной трубы при крайнем верхнем положении поршня пневмоцилиндра.

Антиблокировочная система тормозов

Автомобиль оборудован пневмогидравлическим приводом тормозов с антиблокировочной системой.

Антиблокировочная система предназначена для сохранения устойчивости автомобиля при торможения с повышенной эффективностью при различных коэффициентах сцепления колес с дорогой.

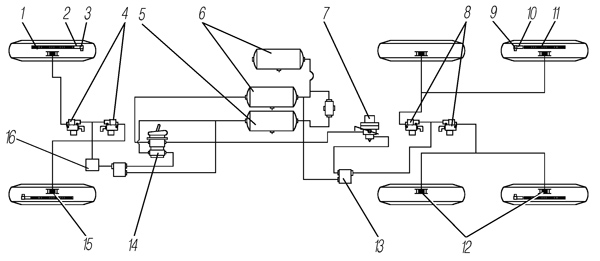

Принципиальная схема расположения компонентов антиблокировочной системы 4S/4M на автомобиле показана на рис. 52.

Система содержит индуктивные датчики 3 частоты вращения колес, четыре электромагнитных клапана (модулятора) 4, установленные в тормозных магистралях перед тормозными камерами, электронный блок управления, закрепленный в кабине под панелью приборов.

Рис. 52. Принципиальная схема расположения компонентов антиблокировочной системы 4S/4M:

1, 11 — кольцо импульсное; 2, 10 — втулки зажимные датчика АБС; 3, 9 — датчик АБС; 4, 8 — модуляторы; 5 — баллон воздушный контура тормозов переднего моста; 6 — баллоны воздушные контура тормозов среднего и заднего мостов; 7 — регулятор тормозных сил; 12, 15 — цилиндры колесные; 13 — клапан ускорительный; 14 — кран тормозной; 16 — клапан ограничения давления

Электромагнитный регулирующий клапан (модулятор) обеспечивает быстрое повышение, снижение или поддержание давления в камерах тормозов в процессе торможения в зависимости от управляющих сигналов электронного блока и создает соответствующее давление в камерах рабочих тормозов, которым определяется необходимый тормозной момент на колесе.

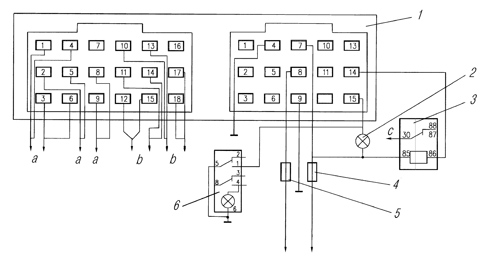

Электронный блок управления является основной частью АБС. Схема подключения блока управления показана на рис. 53.

Индуктивный датчик (рис. 54) устанавливается в тормозных механизмах передних и задних колес. Вращение колес контролируется при помощи импульсного зубчатого кольца напрессованного на ступицу.

Индуктивный датчик состоит из постоянного магнита с круглым стержнем и катушкой. Вращательное движение импульсного зубчатого кольца индуцирует в катушке датчика импульсы напряжения, частота которых пропорциональна скорости вращения колеса. Датчик крепится в специальной втулке. При монтаже датчика не требуется регулировка воздушного зазора.

Перед установкой ступицы на мост индуктивный датчик системы АБС должен быть установлен заподлицо с торцом кронштейна. После установки ступицы и затяжки гаек подшипников колеса датчик дослать при помощи отвертки до упора в импульсное кольцо. Усилие на головку датчика не должно превышать 100 Н (10 кгс).

Рис. 53. Схема подключения блока управления:

1 — блок управления; 2 — лампа контрольная; 3 — реле; 4 — предохранитель 5А; 5 — предохранитель 15А; 6 — выключатель диагностики АБС; а — к модуляторам; b — к датчикам; c — к клемме № 87 реле вспомогательного тормоза

Рис. 54. Установка датчика АБС в колесном узле заднего моста:

1 — ступица колеса; 2 — ротор; 3 — кронштейн датчика; 4 — втулка зажимная; 5 — статор датчика; 6 — суппорт тормоза; 7 — отверстие в суппорте

Работа и обслуживание АБС

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах или смене тормозных накладок.

Для установки минимального рабочего зазора между статором и ротором необходимо статор датчика переместить в зажимной втулке в осевом направлении до упора в венец ротора и провернуть ступицу колеса на 2-3 оборота. При исправной системе контрольная лампа с символом АБС загорается при включении замка-выключателя стартера и гаснет при начале движения, когда автомобиль достигнет скорости 5-7 км/ч.

Если красная лампа с символом АБС не гаснет при скорости движения выше 7-10 км/ч, следует проверить установку датчиков АБС в колесных узлах или обратиться на сервисную станцию для устранения неисправности.

Проверка функционирования АБС:

1. Внешним осмотром убедиться в надежном подключении устройств коммутации (кабелей, разъемов) электронного блока управления модуляторов, датчиков, а также реле и контрольных ламп системы на панели приборов.

2. Включить «массу». Включить замок выключения стартера в положение ПРИБОРЫ. При этом загораются контрольная лампа с символами АБС. При исправной электрической части контрольная лампа должна погаснуть через 2-3 с.

3. Запустить двигатель и довести давление в контурах до нормы 690-800 кПа (6,9-8,0 кгс/см2), нажать педаль тормоза. При этом срабатывают тормозные механизмы, утечек воздуха из системы не должно быть, контрольная лампа горит.

4. Начать движение. При скорости свыше 7 км/ч контрольная лампа гаснет.

5. Разогнать автомобиль до скорости 35-45 км/ч и произвести резкое торможение на покрытии с высоким (асфальт) и низким коэффициентом сцепления (мокрый асфальт).

При этом колеса не должны блокироваться, автомобиль должен замедляться с предписанной эффективностью, при этом слышен характерный звук работы модуляторов тормозного давления (циклический сброс воздуха из камер).

Контрольная лампа должна загораться при повторном включении «массы» и замка выключения стартера в положение ПРИБОРЫ.

Системный режим контроля

В системном режиме определяется конфигурация системы, стираются четыре последние (пассивные) ошибки из памяти электронного блока и производится переконфигурация системы.

Для активизации системного режима необходимо нажать выключатель диагностики 6 (см. рис. 53) на панели приборов и удерживать ее во включенном состоянии от 3 до 6 с. При активизации системного режима происходит автоматическое стирание всех пассивных ошибок, если они были в памяти блока. Признаком этого будет восемь быстрых (длительностью 0,1 с) миганий диагностической лампы. Если имеются активные ошибки, то указанных миганий не последует и будет выдаваться сразу код конфигурации (табл. 1).

Таблица 1

|

Световой код Ра : Рб |

Неисправный элемент | Характер неисправности | Устранение |

|---|---|---|---|

|

1-1 |

Все элементы исправны |

||

|

2-1 |

Модулятор В |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

| 2-2 | Модулятор А |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

| 2-3 | Модулятор Д |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

| 2-4 | Модулятор С |

Обрыв или замыкание на «массу» |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменить модулятор |

|

3-1 |

Датчик В |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

| 3-2 | Датчик А |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

| 3-3 | Датчик Д |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

| 3-4 | Датчик С |

Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. |

|

4-1 |

Датчик В |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

| 4-2 | Датчик А |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

| 4-3 | Датчик Д |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

| 4-4 | Датчик С |

Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчика на наличие обрыва или короткого замыкания. Устранить. Заменить датчик |

|

5-1 |

Датчик В |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-2 |

Датчик А |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-3 |

Датчик Д |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

| 5-4 |

Датчик С |

Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес. Проверить целостность ротора |

|

6-1 |

Датчик В |

Дефект ротора или датчика |

Заменить ротор или датчик |

| 6-2 | Датчик А |

Дефект ротора или датчика |

Заменить ротор или датчик |

| 6-3 | Датчик Д |

Дефект ротора или датчика |

Заменить ротор или датчик |

| 6-4 | Датчик С |

Дефект ротора или датчика |

Заменить ротор или датчик |

|

7-1 |

Связь с блоком управления |

Ошибка связи |

Проверить проводку. Устранить неисправность. Проверить блок управления, заменить в случае неисправности. |

|

7-3 |

Реле вспомогательного тормоза |

Ошибка связи |

Проверить кабель реле на наличие обрыва или короткого замыкания. Устранить. Проверить работоспособность лампы |

|

7-4 |

Диагностическая лампа АБС |

Короткое замыкание или обрыв |

Проверить кабель лампы на наличие обрыва или короткого замыкания. Устранить. Проверить работоспособность лампы |

|

8-1 |

Питание блока управления |

Пониженное напряжение бортсети |

Проверить аккумуляторы и предохранители. Обеспечить напряжение 24-28 В |

|

8-2 |

Питание блока управления |

Повышенное напряжение бортсети |

Проверить реле напряжения автомобиля. В случае необходимости заменить |

|

8-3 |

Блок управления |

Внутренняя ошибка |

Заменить блок управления |

|

8-4 |

Блок управления |

Ошибка конфигурации |

Заменить блок управления |

|

8-5 |

Питание блока управления |

Ошибка подключения по «массе» |

Проверить правильность подключения. Устранить неисправность |

Световой код конфигурации выдается после активизации системного режима, число вспышек лампы должно быть равным 2 (две световые вспышки длительностью 0,5 с с паузой 1,5 с). Код конфигурации повторяется через каждые 4 с. Для выхода из системного режима необходимо выключить и повторно включить замок выключения стартера и приборов в положение ПРИБОРЫ или нажать диагностическую кнопку на время от 6 до 15 с. При этом вывод световых кодов на диагностическую лампу прекращается.

Если стирание кода неисправности затруднено (после многократного повторения операций стирания сохраняется один и тот же код), необходимо еще раз убедиться в устранении соответствующей неисправности и повторить операцию до получения кода 1-1.

Очередность проведения самодиагностики АБС: вначале проводится контроль блока управления, а затем (после начала движения) проверяется неисправность датчиков и модуляторов. Проверка осуществляется в течение всего времени движения автомобиля.

При неисправности АБС полностью или частично отключается или загорается контрольная лампа на панели приборов. Код неисправности длительное время хранится в памяти блока управления и может быть запрошен при ремонте.

Перед проведением сварочных работ необходимо отсоединить контактный разъем от электронного блока управления.

Обслуживание

Ремонт АБС должен проводиться в соответствии с указаниями фирмыизготовителя в специализированных мастерских.