Ходовая часть

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Рама

Рама автомобиля клепаная, состоит из двух штампованных лонжеронов переменного сечения, соединенных между собой поперечинами и передним буфером.

Уход за рамой заключается в наблюдении за состоянием болтовых и заклепочных соединений. Необходимо следить за тем, чтобы не нарушалась геометрическая схема рамы и прочность ее элементов. Если заклепки ослабли, нужно срубить их и заменить новыми. Допускается ослабленные или срезанные заклепки заменять на резьбовые соединения болтами класса прочности 8.8 и гайками с контргайками.

Буксирный прибор автомобилей крепится в специальной поперечине. Уход за буксирным прибором заключается в смазке и очистке его от грязи. Направляющие стержня буксирного крюка смазываются через масленки при техническом обслуживании автомобиля. Крюк в опоре корпуса 2 (рис. 39) и втулке 6 должен свободно вращаться от руки.

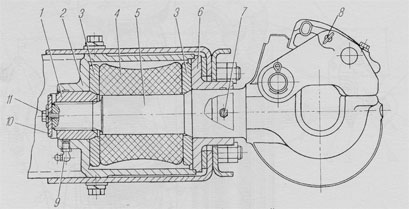

Рис. 39. Прибор буксирный:

1 — гайка; 2 — корпус; 3 — кольца нажимные; 4 — элемент упругий; 5 — крюк буксирный; 6 — втулка направляющая; 7, 9 — масленки; 8 — шплинт стопорный; 10 — пластина стопорная; 11 — болт

Осевое перемещение крюка в корпусе допускается не более 0,5 мм. Для обеспечения его завернуть гайку 1 до появления зазора между корпусом 2 и нажимным кольцом 3 за счет деформации упругого элемента (определяется по свободному перемещению буксирного крюка). Затем гайку отвернуть до исключения осевого перемещения крюка и зафиксировать стопорной пластиной с болтом. Стопорная пластина 10 вместе с болтом 11, завернутым в ее отверстие, и стержень буксирного крюка могут перемещаться на величину зазоров в соединении.

При работе с прицепом необходимо установить стопорный шплинт 8.

Подвеска автомобиля

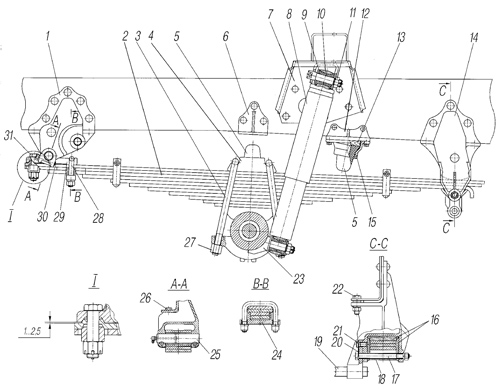

Передняя подвеска (рис. 40) состоит из двух продольных полуэллиптических рессор, работающих совместно с гидравлическими амортизаторами телескопического типа двухстороннего действия. Верхние проушины амортизаторов через резиновые втулки прикреплены к кронштейнам 7, прикрепленным к лонжеронам рамы, нижние проушины — к кронштейнам 23, приваренным к картеру моста.

В средней части рессоры стремянками закреплены на картере моста. Ход моста вверх ограничивается резиновыми буферами 5, закрепленными в накладках 4 рессор и обоймах 15 дополнительных буферов. Обойма 15 соединена с кронштейном 12, прикрепленным к лонжерону рамы. Дополнительные буфера, кроме того, уменьшают напряжение в рессорах при резком торможении, ограничивая закрутку рессор. Ход моста вниз ограничивается зацеплением отогнутых концов третьих листов рессор за болты 17 крепления стяжки задних кронштейнов рессоры на которые установлены распорные втулки 18.

На передних концах рессор болтом 31 и стремянкой 28 через накладку ушка 24 крепятся ушки 29. Рессоры через ушки соединены с передними кронштейнами 1 пальцами 25, которые фиксируются в кронштейнах клиньями 30. Задние концы рессор свободно входят в проушины задних кронштейнов.

Для уменьшения напряжения в лонжеронах рамы в зоне второй поперечины задние кронштейны рессор 14 соединены стяжкой 19, которая крепится к кронштейнам с помощью болтов 17 и 21. Болты стопорятся пластинами 20.

В зависимости от нагрузки на передний мост на автомобилях могут применяться передние рессоры отличающиеся толщиной листов; стремянки передних рессор и другие детали крепления при этом не меняются.

Рис. 40. Подвеска передняя:

1, 14 — кронштейны рессоры (передний, задний); 2 — рессора; 3 — стремянка рессоры; 4 — накладка рессоры; 5 — буфера рессоры; 6 — кронштейн буфера; 7, 23 — кронштейны амортизатора (верхний, нижний); 8 — амортизатор; 9 — шайба; 10 — втулки амортизатора; 11 — гайка; 12 — кронштейн дополнительного буфера; 13 — подкладка; 15 — обойма дополнительного буфера; 16 — вкладыши; 17 — болт нижний крепления стяжки; 18 — втулка распорная; 19 — стяжка задних кронштейнов; 20 — пластина стопорная; 21 — болт верхний крепления стяжки; 22 — болт крепления кронштейна к усилителю; 24 — накладка ушка; 25 — палец ушка рессоры; 26 — болт крепления кронштейна к полке лонжерона; 27 — гайка стремянки; 28 — стремянка ушка; 29 — ушко рессоры; 30 — клин; 31 — болт крепления ушка

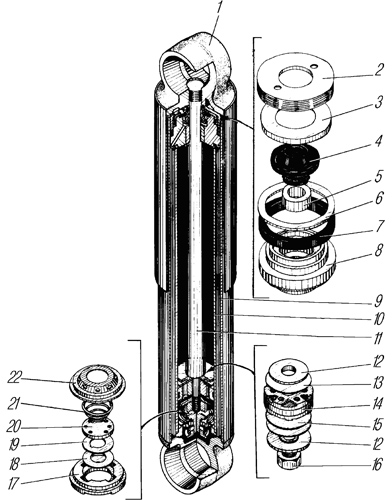

Гидравлические амортизаторы (рис. 41) предназначены для гашения колебаний, возникающих в результате упругих деформаций элементов подвески автомобиля при движении по неровной дороге. Принцип действия гидравлических амортизаторов заключается в следующем. При относительных перемещениях подрессоренных и неподрессоренных частей автомобиля имеющаяся в амортизаторе жидкость, перетекая из одной его полости в другую через небольшие отверстия, оказывает сопротивление вертикальному перемещению штока и гасит колебания автомобиля.

Задняя подвеска балансирного типа, концы рессор входят в проушины опорных кронштейнов.

Рессоры стремянками прикреплены к балансирам, качающимся на оси балансира. На оси напрессованы кронштейны, через которые ось болтами крепится к кронштейнам балансира. Толкающие и тормозные усилия передаются от мостов к раме через две верхние и четыре нижние реактивные штанги. Боковые усилия передаются через рессоры.

Рис. 41. Амортизатор:

1 — головка верхняя; 2 — гайка корпуса; 3 — шайба; 4 — сальник штока; 5 — втулка корпуса; 6 — шайба; 7 — кольцо уплотни — тельное; 8 — корпус сальника; 9 — корпус амортизатора; 10 — цилиндр; 11 — шток поршня; 12 — тарелки ограничительные; 13, 15, 18 — диски клапанные; 14 — поршень; 16 — гайка поршня; 17 — корпус клапана; 19 — диск дроссельный сжатия; 20 — диск нажимной; 21, 26 — пружины; 22 — крышка

Шарниры реактивных штанг шаровые. На верхних реактивных штангах со стороны мостов установлены пальцы с укороченным конусом, которые удерживаются от проворачивания в кронштейнах сегментными шпонками. Головка реактивной штанги герметизируется с одной стороны прокладкой, установленной под крышку, с другой стороны уплотнительным кольцом 22.

Удар мостов о раму, полученный при наезде колеса автомобиля на препятствие, смягчается буфером 13. Ход мостов вниз ограничивается защемлением конца рессоры в опорном кронштейне 8.

Подвеска автомобиля с нагрузкой на заднюю тележку отличается установкой рессор:

- при нагрузке до 12 000 кгс — пятнадцать листов толщиной 12 мм;

- при нагрузке 12 000-16 000 кгс — пятнадцать листов (второй и третий толщиной 12 мм, остальные 14 мм);

- при нагрузке 16 000-17 500 кгс — шестнадцать листов (второй и третий толщиной 12 мм, остальные 14 мм).

Техническое обслуживание

Для предупреждения среза центрового болта передней рессоры и центрирующей выдавки задней рессоры необходимо своевременно подтягивать на груженом автомобиле гайки стремянок рессор.

При появлении скрипа в рессорах приподнять автомобиль за раму и в образовавшиеся зазоры между листами ввести смазку. При каждой разборке рессор смазать листы, предварительно удалив старую смазку, грязь и следы коррозии. Промыть и смазать ушки и пальцы передних рессор.

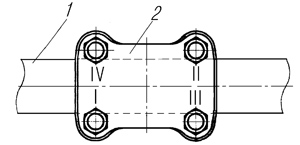

Перед сборкой смазать резьбу стремянок графитовой смазкой или ТСгип. Гайки стремянок рессор следует затягивать в соответствии с рис. 43:

- передних рессор: сначала моментом 200-250 Н.м (20-25 кгс.м), затем окончательно моментом 400-500 Н.м (40-50 кгс.м);

- задних рессор: сначала моментом 250-300 Н.м (25-30 кгс.м), затем окончательно моментом 580-660 Н.м (58-66 кгс.м).

Рис. 43. Схема затяжки гаек стремянок рессор:

1 — рессора; 2 — накладка задней рессоры (хомут балки переднего моста); I-IV — порядок затяжки гаек стремянок

Гайки стремянки 28 (см. рис. 40) крепления накладного ушка передней рессоры затягивать на нагруженном автомобиле в следующем порядке: затянуть гайку на одной ветви стремянки ушка моментом 100-140 Н.м (10-14 кгс.м), затем гайку на второй ветви моментом 180-220 Н.м (18-22 кгс.м) и дотянуть этим же моментом первую гайку. Несоблюдение порядка затяжки гаек может привести к деформации накладки и стремянок ушка.

При отсутствии зазора (менее 0,2 мм) между передней частью ушка и верхним листом следует отремонтировать или заменить ушко.

Необходимо следить за подтяжкой гайки болта 31 крепления накладного ушка. Момент затяжки гайки указанного болта 280 Н.м (28 кгс.м) не менее. При несовпадении прорезей гайки с отверстием под шплинт, гайку дотянуть до совпадения и зашплинтовать.

При ослаблении крепления стяжки задних кронштейнов передних рессор подтянуть болты ее крепления. Момент затяжки верхнего болта 21 120-160 Н.м (12-16 кгс.м), гайки нижнего болта 17 — 180-220 Н.м (18-22 кгс.м). Болты застопорить, отгибая стопорную пластину на головки.

При износе концов первого листа задней рессоры до половины толщины поменять местами первый и второй листы. На рессоре автомобиля с нагрузкой на тележку свыше 12000 кгс листы местами не менять.

Для снятия стремянки 2 (см. рис. 42) без отсоединения реактивных штанг поддомкратить автомобиль, установить под ось балансира или раму подставу.

Отвернуть гайки стремянок и снять накладку рессоры. Опустить автомобиль на подставу так, чтобы между рессорой и балансиром образовался зазор. Повернуть балансир на небольшой угол и снять стремянку.

При появлении течи через уплотнение ступицы балансира течь устранить, при необходимости заменив изношенные детали уплотнения. При сборке ступицы балансира заполнить полость «е» под кромкой защитного кольца 15 смазкой Литол-24, установить балансир на место, протереть насухо и смазать герметиком УГ-6 (допускается Локтайт 243 или 573) резьбовую часть гайки 25 крепления балансира и оси балансира. Завернуть гайку 25 до упора, а затем отвернуть ее назад на 1/6-1/4 оборота. Выдавливание герметика в зазор между торцами гайки 25 крепления балансира и втулки балансира не допускается. Затянуть стяжной болт 14 моментом 44-56 Н.м (4,4 — 5,6 кгс.м). Поврежденную прокладку колпака заменить, предварительно смазав ее с двух сторон герметиком УН-25 (допускается Локтайт 573).

Смазку в ступицы балансира заливать до уровня наливного отверстия в колпаке. Не допускать падения уровня смазки ниже метки на колпаках балансира.

В связи с тем, что заливаемое при сборке в ступицы балансиров масло постепенно заполняет зазоры в соединениях и впитывается в деревянные пробки, запрессованные в трубу оси с двух сторон, возможно незначительное снижение уровня масла. Поэтому при подготовке нового автомобиля к эксплуатации следует проверить уровень смазки в ступицах балансира и при необходимости довести его до уровня наливного отверстия в колпаках.

Гайки пальцев реактивных штанг затягивать моментом 600 Н.м (60 кгс.м). Если отверстие в пальце не совпадает с прорезями на гайке, довернуть гайку до совпадения и зашплинтовать. Наполнить смазкой шарниры реактивных штанг до выдавливания свежей смазки или до начала деформации уплотнительных резиновых колец, при этом выдавливание смазки не обязательно.

Ослабление болтовых соединений деталей подвески не допускается.

При появлении течи рабочей жидкости из амортизатора подтянуть гайку 2 (см. рис. 41). При растяжении и сжатии амортизатор должен оказывать равномерное сопротивление. Усилие нового амортизатора при ходе отбоя должно быть в пределах — 5,95 — 8,05 кН (595 — 805 кгс), а при ходе сжатия — 1,52 — 2,28 кН (152 — 228 кгс); уменьшение усилий сжатия и отбоя в процессе эксплуатации более чем на 25 % не допускается, усилие проверяется на прессе с ходом штока 100 мм и частотой 100 ходов в минуту. Свободное перемещение штока амортизатора указывает на его неисправность.

Разбирать и собирать амортизатор в ремонтных мастерских, соблюдая необходимую чистоту. Полированные поверхности штока, рабочего цилиндра и других деталей необходимо предохранять от забоин и других повреждений.

Порядок операции при замене рабочей жидкости:

1. Закрепить амортизатор за нижнюю головку в тисках и вытянуть шток полностью.

2. В образовавшуюся щель между кожухом и корпусом вставить специальный ключ и отвернуть гайку корпуса.

3. Легким покачиванием за верхний конец штока вынуть его вместе с поршнем из рабочего цилиндра.

4. Вынуть из резервуара рабочий цилиндр и полностью слить рабочую жидкость.

При каждой разборке, а также при замене жидкости все детали амортизатора промыть в керосине и просушить. Внутреннюю поверхность манжет смазать амортизаторной жидкостью. Залить в цилиндр амортизаторную жидкость в соответствии с картой смазочных материалов и рабочих жидкостей, вставить в цилиндр поршень со штоком в сборе, переместить остальные детали и завернуть гайку корпуса моментом 120-150 Н.м (12-15 кгс).

Заполнение амортизатора рабочей жидкостью в произвольном количестве и применение других жидкостей в качестве рабочей недопустимо: при недостатке жидкости амортизатор не развивает усилий, а при избытке он может выйти из строя.

На амортизаторе с пластмассовым кожухом в растянутом состоянии перекрывается доступ к гайке корпуса. Для подтяжки гайки корпуса амортизатор снять с автомобиля и упором в торец кожуха спрессовать его в сторону верхней головки. После подтяжки гайки корпуса кожух установить на место.

Колеса и шины

Колесо состоит из основания обода 2 (рис. 44), бортового 5, замочного 4 колец и ограничителя замочного кольца 3. Бортовая закраина со стороны бортовой части колеса может быть как отъемной (второе бортовое кольцо), так и цельной.

Основание обода включает в себя тороидальные посадочные полки, на которые опираются шины своими бортами, монтажный ручей, позволяющий осуществить монтаж шин на обод и демонтаж, диск, посредством которого колесо крепится на ступице автомобиля.

Бортовое и замочное кольца колеса устанавливаются в строго определенном положении с помощью ограничителя замочного кольца, приваренного к ободу, и выдавок на замочных кольцах, входящих в соответствующее углубление (паз) на бортовом кольце. Второй паз на бортовом кольце используется при демонтаже колеса. На одном из концов замочного кольца сделан паз для захвата кольца при извлечении его из замочной канавки обода.

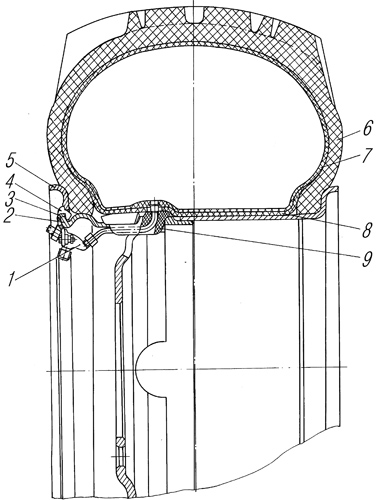

Рис. 44. Колесо с шиной в сборе:

1 — кран колесный; 2 — основание обода с диском; 3 — ограничитель замочного кольца; 4 — кольцо замочное; 5 — кольцо бортовое; 6 — покрышка; 7 — камера; 8 — лента ободная; 9 — уплотнитель вентильного паза

Ограничитель замочного кольца служит для предотвращения проворачивания колец в эксплуатации при движении автомобиля со сниженным давлением воздуха в шинах и одновременно является кронштейном, на котором крепится колесный кран 1, и дополнительной опорой для защитных кожухов шлангов подвода воздуха.

Резиновый уплотнитель 9 вентильного паза колеса предотвращает попадание грязи внутрь шины, предотвращает продавливание камеры с ободной лентой в вентильный паз и обеспечивает установку вентиля камеры в определенном положении.

Вентиль камеры смещен относительно центра колеса на 65 мм, что надо учитывать при установке камеры в шину (левое или правое колесо).

Гайки и шпильки крепления колес с правой и левой сторон имеют правую резьбу.

Уход за колесами и шинами

Наиболее полное использование ресурса колес и шин и безопасность их эксплуатации могут быть обеспечены только при регулярном уходе за ними, соблюдении правил эксплуатации автомобильных шин и техники безопасности.

Необходимо руководствоваться следующими общими требованиями:

- строго соблюдать нормы внутреннего давления воздуха в шинах, изложенные в разделе «Вождение автомобиля»;

- не допускать перегрузки шин массой груза;

- своевременно обслуживать колеса и шины;

- поддерживать в исправном состоянии узлы ходовой части, рулевого управления и тормозов;

- соблюдать правила и применять рациональные приемы вождения, избегать резкого торможения и буксования колес.

Техническое обслуживание

Ежедневно перед выездом следует проверять давление воздуха в шинах и при необходимости доводить его до нормы.

При ежедневном обслуживании проверить состояние шин, колес и деталей их крепления.

Необходимо следить, чтобы на шины не попадали топливо, масла и другие нефтепродукты, так как это быстро выводит их из строя.

При обнаружении каких-либо недостатков в шинах и колесах следует принять меры по их устранению, произвести ремонт или замену.

Колеса с изношенными крепежными отверстиями или с трещинами должны быть немедленно заменены. Не допускается эксплуатация автомобиля с ослабленным креплением колес или при отсутствии хотя бы одной гайки или шпильки крепления.

При ТО-1 проверить затяжку гаек крепления колес. В течение первой 1000 км пробега автомобиля, первый раз после 100-150 км, и второй после пробега 200-300 км, следует подтянуть гайки крепления колес и аналогично при каждой установке колеса на ступицу независимо от причины его снятия.

При проведении второго технического обслуживания автомобиля в целом необходимо проверить состояние шин и колес, в случае обнаружения неисправности проводить их ремонт или замену, при необходимости — перестановку, подтяжку гаек крепления колес, если колеса в сборе с шинами не снимались с автомобиля. Кроме того, при ТО-2 проверяется регулировка схождения и углов установки передних колес, продуваются все трубопроводы и шланги системы регулирования давления воздуха в шинах.

При выявлении интенсивного и неравномерного износа протектора шин, который может вызываться неисправностями ходовой части, рулевого управления или тормозов, а также неправильным вождением, установить и устранить его причины независимо от пробега автомобиля.

Общие правила шиномонтажных работ:

- монтажу подлежат только исправные, чистые, сухие, соответствующие по размерам и типам покрышки, камеры и ободные ленты, ободья и их элементы;

- шины не должны иметь неотремонтированных местных повреждений (пробоев, порезов до нитей корда), расслоений каркаса, отслоений протектора и боковины, повреждений вентиля, бортов покрышки, расслоений в стыке на камере, а детали колес — повреждений, коррозии, трещин, нарушений формы и геометрии. Шины по износу должны быть пригодны к эксплуатации: остаточная высота шашек — не менее 1 мм. Застрявшие посторонние предметы в протекторе и боковине шины должны быть удалены. Только отвечающие этим требованиям колеса и шины подлежат эксплуатации;

- шины, хранившиеся при температуре ниже 0°С, перед монтажом должны быть выдержаны в нормальных условиях при комнатной температуре в течение 3-4 часов;

- доукомплектовывать автомобиль следует шинами соответствующей грузоподъемности (нормы слойности), одного и того же обозначения (размера, модели), с одинаковым рисунком протектора, только на соответствующих им колесах, указанных в настоящем руководстве, особое внимание необходимо обращать на правильный подбор шин по осям (по износу);

- направление вращения колеса должно совпадать с направлением рисунка протектора;

- при монтаже шин в мастерской обод проверяется на радиальное и осевое биения, которые не должны превышать 4 мм.

Техника безопасности:

- шиномонтажные работы выполнять на участке монтажа шин с применением специального инструмента, в полевых условиях использовать инструмент, имеющийся в наборе водителя (не допускать на монтажных лопатках наличия острых кромок, заусенцев, грязи и ржавчины);

- монтировать-демонтировать колесо с шиной на автомобиль (с автомобиля), убедившись в надежности вывешивания колеса; гайки крепления колес ослаблять и затягивать на невывешенном и заторможенном автомобиле;

- снимать со ступицы неисправное колесо (трещины в зоне сварных швов, повреждения или неправильное положение замочного кольца на ободе, деформация бортового кольца, биение колеса более 6 мм, порезы шины, обнажающие корд и т. п.) только после полного выпуска воздуха из шины, а также проверять, выпущен ли воздух, перед демонтажем шины с обода;

- не использовать бортовые и замочные кольца от колес другого типа, так как они могут иметь другие конструктивные размеры по диаметру и профилю (автомобили разных сроков выпуска могут иметь колеса, отличающиеся по исполнению);

- не устанавливать на обод дополнительные бортовые кольца для уменьшения его ширины;

- использовать для монтажа ободья, бортовые и замочные кольца без вмятин, острых кромок, заусенцев, некруглости, наплывов краски;

- не допускать к монтажу покрышки, борта которых имеют наплывы, выпрессовки резины и облой на носке, задиры и повреждения, препятствующие монтажу;

- монтажно-демонтажные работы выполнять без резких приложений физических усилий к монтажным лопаткам, прикладываемые усилия не должны привести к их соскальзыванию или поломке концов монтажных лопаток;

- запрещается вновь собранное ненакачанное колесо с шиной устанавливать на автомобиль и накачивать при помощи системы накачки шин;

- накачивать шину в специальном ограждении, а в дорожных условиях использовать предохранительные устройства, исключающие выброс деталей при самодемонтаже или разрушении колеса;

- не пытаться как-либо менять положение замочного и бортовых колец шины, находящейся под давлением, а также при накачивании шины и выпуске из нее воздуха;

- при монтажно-демонтажных работах не допускается применение кувалд и подобных предметов, способных деформировать детали колес.

Накачивание шины следует производить от компрессора, шину рекомендуется установить горизонтально.

При необходимости отцентрировать друг относительно друга бортовое и замочное кольца. Накачать до давления 0,05-0,1 МПа (0,5-1 кгс/см2), проверить положение замочного кольца; в случае его неправильной установки выпустить воздух, исправить положение кольца и повторить операцию.

Осмотреть шину: не должно быть вздутий и деформаций.

Накачать шину до давления 0,45-0,50 МПа (4,5-5,0 кгс/см2), обеспечивающего посадку бортов шины на полки, а затем установить нужное давление.

При неплотной посадке бортов шины на посадочные полки колеса после накачивания выпустить воздух из шины, снять ее с колеса, устранить причину неплотной посадки, затем снова установить на колесо, накачать и проверить плотность посадки бортов.

Разборка колеса

1. Положить колесо на ровную чистую площадку замочной частью вверх, полностью выпустить воздух из шины, снять колесный кран.

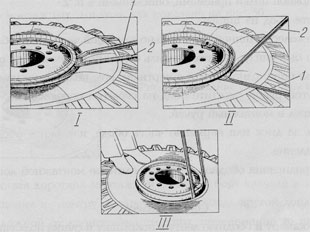

2. Снять борт шины с посадочной полки обода, для чего ввести плоский конец короткой монтажной лопатки в демонтажный паз между бортовым и замочным кольцами и отжать бортовое кольцо вниз, в образовавшийся зазор ввести рядом плоский конец второй монтажной лопатки (рис. 45, I). Нажимая на обе лопатки и поочередно переставляя их по кругу на расстоянии 50-100 мм друг от друга, несколько осадить бортовое кольцо вместе с бортом шины вниз, а затем, применяя крюкообразный конец большой монтажной лопатки, полностью снять (осадить) борт шины по всей длине с посадочной полки обода.

В случае затрудненного снятия борта шины с посадочной полки обода после длительной эксплуатации колеса борт следует снимать с посадочной полки, непосредственно воздействуя на него монтажными лопатками. Для этого:

- ввести плоский конец короткой монтажной лопатки как можно глубже между бортом шины и бортовым кольцом колеса, отжать лопатку вниз;

- между короткой лопаткой и бортовой закраиной (бортовым кольцом) завести крюкообразный конец большой монтажной лопатки так, чтобы плоский конец короткой монтажной лопатки разместился в ее пазу (допускается применять молоток) и, опираясь пяткой второй лопатки о первую, надежно зацепившись ее крюкообразным концом за бортовое кольцо, одновременно отжимая обе лопатки (рис. 45, II), осадить борт шины вниз;

- повторяя данный прием последовательно, перемещаясь по кругу, снять борт шины с посадочной полки обода. Расстояние между точками заведения инструмента в начальный момент должно быть не более 100 мм.

Рис. 45. Разборка колеса:

I, II — снятие борта шины с посадочной полки; III — демонтаж борта шины из обода; 1, 2 — лопатки монтажные

Тороидальная форма посадочной поверхности обода не позволяет провести местное снятие бортов покрышки, поэтому затраты труда и время разборки значительно сокращаются при постепенном осаживании борта покрышки путем 2-3-кратного приложения усилий по окружности колеса.

3. Извлечь замочное кольцо, для чего ввести плоский конец короткой монтажной лопатки в демонтажный паз замочного кольца и отжать его конец от обода, перемещая затем его вверх второй лопаткой, а первой отжимая от обода, последовательно перемещаясь по окружности колеса, полностью вывести кольцо из зацепления с ободом.

4. Снять с обода бортовое кольцо.

5. Демонтировать борт шины:

- встать на шину со стороны, противоположной вентилю камеры, осадить покрышку до монтажного ручья и завести в него участок борта шины;

- ввести плоские концы монтажных лопаток между ободом и бортом шины в зоне вентиля на расстоянии 200-250 мм друг от друга (рис. 45, III) и, нажимая на них, переместить часть борта через посадочную полку вверх (вывести его наружу обода). При этом противоположная часть борта шины должна обязательно находиться в монтажном ручье обода;

- удерживая одной лопаткой демонтированную часть борта шины, полностью переместить другой лопаткой борт по всей его длине вверх, последовательно вводя ее плоский конец между ободом и шиной на расстоянии 70-100 мм справа и слева от места перехода борта шины наружу. Во избежание повреждения борта следует заводить монтажные лопатки на всю ширину борта.

6. Перевернуть шину с колесом замочной частью вниз и снять борт шины со второй посадочной полки приемами, описанными в п. 2.

7. Извлечь обод из шины:

- поставить колесо с шиной вертикально замочной частью от себя так, чтобы вентиль камеры был внизу, утопить вентиль с уплотнителем внутрь шины;

- удерживая шину одной рукой в вертикальном положении или прислонив ее к опоре, другой рукой сместить обод на себя без перекоса так, чтобы борт шины внизу вошел в монтажный ручей;

- взявшись за диск или верхнюю часть обода, извлечь обод из шины, исключив его падение.

В случае прилипания ободной ленты отделить ее монтажной лопаткой.

Сборка колеса

Перед сборкой покрышку осмотреть снаружи и внутри с помощью борторасширителя и удалить из нее грязь и песок, протереть внутреннюю и посадочную поверхности, устранить повреждения и задиры на бортах; наплывы резины и облой обрезать заподлицо с основной поверхностью резины бортов. Припудрить тальком покрышку внутри, а камеру и ободную ленту — снаружи.

Для обеспечения легкой и надежной посадки шины на посадочные поверхности обода рекомендуется борта покрышки смазать мыльным раствором, глицерином или парафином. Не допускается использовать в качестве смазки масла минерального происхождения (солидол, моторное масло и пр.).

Камеры и вентили проверить на герметичность.

Удалить грязь, ржавчину и остатки резины с колеса, особенно с поверхностей, обращенных к шине. Окрасить зачищенные места и места с нарушением окраски быстросохнущей эмалью, предварительно устранив заусенцы и задиры металла.

Проверить посадку замочного кольца на ободе или на контрольном цилиндре того же диаметра:

- зазор в стыке между концами кольца — 45-55 мм, а отставание концов кольца от обода — 1,5 мм, на длине дуги до 50 мм;

- местные зазоры между замочным кольцом и ободом не более 1,5 мм, плавно

- уменьшающиеся в обе стороны на дуге не более 1/4 окружности;

- скручивание («винт») замочного кольца не более 15 мм.

Кольца, не соответствующие указанным размерам, не пригодны для сборки и должны быть отрихтованы и обжаты или заменены новыми.

Операции сборки:

1. Вложить камеру и ободную ленту в покрышку и слегка подкачать камеру, чтобы она приняла естественную форму, не прилегая при этом плотно к покрышке. Камеру вкладывать в покрышку, учитывая направление вращения колеса; надеть уплотнитель на вентиль так, чтобы его стебель оказался в корпусе уплотнителя.

2. На обод, установленный замочной частью вверх, надеть одно из бортовых колец закраиной вниз.

3. Надеть шину на обод:

- положить шину наклонно на обод так, чтобы ее нижняя часть с вентилем, направленным вверх, несколько отстояла от обода. Сориентировать вентиль (с уплотнителем) строго напротив вентильного паза колеса и завести стебель вентиля и гайку в вентильный паз, перемещая при необходимости шину к ободу или от обода;

- приподнять нижнюю часть шины со стороны вентильного паза и подвинуть ее на обод так, чтобы нижний борт попал в монтажный ручей, при этом шина под собственным весом наденется на обод. В случае зависания шины на посадочной полке обода, покачивая, осадить ее вниз, следить, чтобы не происходило перекоса вентиля в вентильном пазу и защемления ободной ленты;

- завести направляющую часть уплотнителя с вентилем в паз обода, предварительно слегка утопив нижнюю часть уплотнителя монтажной лопаткой внутрь шины.

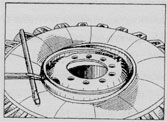

4. Для монтажа второго борта шины на обод встать на шину со стороны, противоположной вентилю, и утопить эту часть борта покрышки в монтажный ручей, при этом борт шины в зоне ограничителя должен находиться сверху над ободом. В случае затруднения осадить часть борта шины за посадочную полку с помощью монтажных лопаток, как показано на рис. 46.

Удерживая короткой монтажной лопаткой борт вначале в зоне кронштейна от перемещения к центру, а затем в ручье обода другой лопаткой, начиная с противоположной от кронштейна стороны, попеременно то плоским, то крюкообразным концом переместить борт по всей его длине через посадочную полку. Участок борта шины в зоне вентиля осаживать в последнюю очередь несколько ниже кромки обода до уровня, обеспечивающего установку замочного кольца, иначе сдвинется уплотнитель вентильного паза, и дальнейшая сборка будет невозможной.

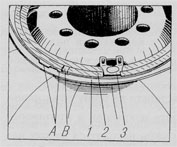

5. Установить бортовое и замочное кольца, совместив при этом на колесах выштамповку В (рис. 47) на замочном кольце с одним из пазов А на бортовом кольце и обеспечив совпадение разреза замочного кольца с ограничителем на ободе.

6. Проверить положение вентиля и уплотнителя в вентильном пазу и при необходимости поправить их, присоединить вентиль камеры к колесному крану. Кран устанавливать на наружной стороне ограничителя замочного кольца и после подсоединения вентиля и накачки шин закрепить в наиболее удаленном от центра колеса положении.

Рис. 46. Заведение борта шины в монтажный ручей обода

Рис. 47. Положение замочного и наружного бортового колец:

1 — кольцо бортовое; 2 — кольцо замочное; 3 — кронштейн; А — пазы на бортовом кольце; В — выштамповка (выдавка) на замочном кольце

7. Накачать шину (см. описание выше).

8. Установить колесо на ступицу и закрепить его:

- навернуть все гайки на шпильки от руки;

- предварительно затянуть гайки ключом при поднятом колесе, завертывая их через одну или крест-накрест; при завертывании первых пяти следить за тем, чтобы гайки центрировались сферическими фасками в сферических фасках крепежных отверстий диска;

- на невывешенном и заторможенном автомобиле окончательно затянуть гайки iiiaioii 400-500 I.i (40-50 ean.i).

Недостаточное и неравномерное затягивание гаек может привести к боковому биению колес.

Для обеспечения подсоединения шланга подкачки колес к колесному крану устанавливать колесо относительно крышки ступицы так, чтобы шланг располагался между шпильками на линии, проходящей через ось колеса и колесный кран.

Переставлять колеса по мере необходимости. Схема перестановки шин дана на рис. 48.

При эксплуатации шин необходимо руководствоваться «Правилами эксплуатации автомобильных шин» (Москва, 1997 г.)

Рис. 48. Схема перестановки шин автомобиля

Система регулирования давления воздуха в шинах

Система регулирования давления воздуха в шинах позволяет контролировать давление и поддерживать его в пределах нормы, а также повышать проходимость автомобиля за счет снижения давления воздуха в шинах. Она дает возможность продолжения движения автомобиля при повреждении шины без замены колеса (колесные краны неповрежденных колес должны быть закрыты), если подаваемого воздуха достаточно для постоянного поддержания в шинах необходимого давления.

Подвод воздуха к шинам выполнен по однопроводной схеме. Когда колесные краны открыты, все шины соединены между собой, давление в них одинаково.

На автомобиле номинальное давление в шинах переднего моста и задней тележки устанавливается различно.

Перед началом движения открыть колесные краны задней тележки, установить рычаг крана управления давлением в нейтральное положение и проверить давление в шинах, при необходимости довести давление до номинального и закрыть колесные краны.

Открыть колесные краны переднего моста и проверить давление в шинах, при необходимости довести давление до номинального.

На тяжелых участках заболоченной местности, снежной целины и сыпучих песков допускается снижать давление в шинах до 0,1 МПа (1,0 кгс/см2), для этого открыть колесные краны задней тележки и снижать давление одновременно во всех шинах.

После преодоления труднопроходимого участка довести давление в шинах до номинального.

Кран управления давлением золотникового типа, состоит из корпуса 7 (рис. 50), в котором установлены манжеты 10 и золотник 12. При перемещении золотника вдоль оси имеющаяся на нем кольцевая проточка соединяет полость крана с атмосферой или нагнетающей магистралью. Клапан-ограничитель, служащий для отключения системы накачки шин при падении давления воздуха в пневмосистеме автомобиля ниже 600 кПа (6 кгс/см2), регулируют болтом 14.

Рис. 50. Кран управления давлением:

1 — тарелка пружины; 2 — пружина; 3 — поршень; 4 — крышка; 5 — шайба; 6 — диафрагма; 7 — корпус; 8 — кольцо распорное; 9 — втулка; 10 — манжета; 11 — направляющая золотника; 12 — золотник; 13 — гайка; 14 — болт; а — в атмосферу; b — в шины; с — от воздушного баллона; I — накачка; II — выпуск

Блок манжет 2 подвода воздуха (рис. 51) состоит из четырех манжет, установленных в цапфе (кожухе) моста. Манжеты обеспечивают герметичность соединения каналов неподвижной цапфы (кожуха) и каналов вращающейся полуоси.

Пользование системой регулирования давления воздуха в шинах и ее техническое обслуживание. После открытия колесных кранов систему регулирования давления воздуха в шинах следует продуть воздухом из шин. Для этого установить рычаг крана управления в положение «ВЫПУСК», снизить давление в шинах на 0,03-0,05 МПа (0,3-0,5 кгс/см2), после чего довести давление в шинах до давления, соответствующего покрытию дороги.

Рис. 51 Демонтаж и установка (III) деталей блока манжет подвода воздуха:

1 — съемник; 2 — манжета; 3 — обойма манжеты; 4 — обойма; 5 — цапфа поворотная; 6 — кольцо распорное; 7 — оправка

Во время движения колесные краны должны быть полностью открыты, а при длительных стоянках во избежание утечки воздуха через неплотности трубопроводов — закрыты. При температуре минус 40 °С колесные краны открывать через 15-20 км после начала движения для исключения повреждения манжет накачки шин.

Давление воздуха в шинах определять по манометру при нейтральном положении рычага крана управления давлением и открытых колесных кранах. При различном давлении воздуха в шинах переднего и заднего мостов для проверки давления воздуха в шинах какого-либо моста закрыть колесные краны на других мостах. Для того чтобы не повредить шинный манометр резким повышением давления воздуха, рычаг крана управления перевести в положение «НАКАЧКА» плавным движением, особенно при небольшом давлении воздуха в шинах, при обязательно открытых колесных кранах. Если давление падает, необходимо закрыть колесные краны и открывая их поочередно, определить в какой шине утечка воздуха. Техническое обслуживание системы заключается в проверке ее герметичности. Места большой утечки определять на слух, места слабой утечки — мыльной эмульсией. Систему на герметичность проверять после охлаждения шин до температуры окружающего воздуха. Утечку воздуха через соединения устранитьподтягиванием или заменой отдельного элемента соединения.

Если кран управления давлением, колесные краны и соединения трубопроводов при проверке оказались герметичными, следовательно, утечка проис — ходит через манжеты подвода воздуха. При большой утечке манжеты заменить.

Надежность работы блока манжет подвода воздуха прежде всего зависит от наличия и состояния смазки на их трущихся поверхностях. При установке манжет смазать эти поверхности и заложить смазку в полости между первой и второй, а также между третьей и четвертой манжетами. При установке полуоси поверхность рабочей шейки также тщательно смазать, причем смазка не должна попадать в отверстие для подвода воздуха.

Монтировать манжеты специальной оправкой (положение III на рис. 51), исключающей возможность их повреждения при запрессовке. Демонтировать манжеты специальным съемником (положения I и II).

Полуось с крышкой ступицы устанавливать в соответствии с указаниями, изложенными в разделе «Трансмиссия» («Ведущие мосты», «Регулировка подшипников ступиц колес»).

При значительных повреждениях системы регулирования давления воздуха накачивать шины с помощью шланга, имеющегося в комплекте шоферского инструмента, подсоединив его к крану отбора воздуха и поочередно к колесным кранам.

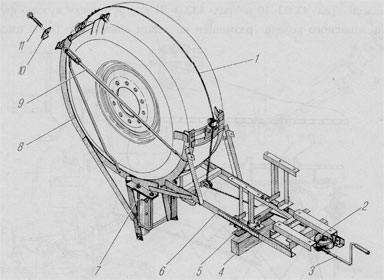

Держатель запасного колеса

На автомобиле Урал-55571-40 установлен держатель запасного колеса.

Основание держателя запасного колеса и откидной кронштейн изготовлены из прокатных профилей, соединенных между собой сваркой.

Подъем и опускание запасного колеса осуществляется лебедкой с червячным редуктором. В транспортном положении запасное колесо фиксируется стяжками 9 (рис. 52) и болтами 11. При опускании запасного колеса нужно освободить крепление откидного кронштейна 8 от стяжек 9, предварительно проверив крепление троса 1 к откидному кронштейну. Надеть съемную рукоятку на вал редуктора.

Вращением рукоятки опустить откидной кронштейн с запасным колесом. В опущенном состоянии снять трос 1 с запасного колеса, не разъединяя его без необходимости с откидным кронштейном 8, и выкатить колесо.

Подъем и закрепление запасного колеса в транспортном положении осуществляется в обратном порядке, после чего ослабляется натяжение троса.

Обслуживание держателя запасного колеса состоит в проверке крепления держателя к раме автомобиля и крепления запасного колеса в держателе.

На основании держателя запасного колеса установлены маслобак гидросистемы самосвальной установки и инструментальный ящик.

Рис. 52. Держатель запасного колеса:

1 — трос; 2 — редуктор; 3 — рукоятка; 4 — брус основания; 5 — прокладка; 6 — основание держателя; 7 — стремянка; 8 — кронштейн откидной; 9 — стяжка; 10 — скоба; 11— болт