Тормозные системы. Часть №2

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Автомобиль оборудован раздельными тормозными системами — рабочей, аварийной, стояночной и вспомогательной.

Рабочая тормозная система

Рабочая тормозная система должна обеспечивать уменьшение скорости и остановку автомобиля независимо от его скорости, нагрузки и величин уклонов дорог, для которых он предназначен.

Привод тормозных механизмов смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колес переднего и двух задних мостов. Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

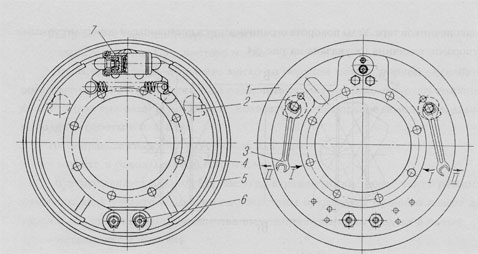

Рабочий тормозной механизм барабанного типа с внутренними колодками 5 (рис. 63), взаимозаменяемыми для всех колес. Каждый тормозной механизм имеет два гидравлических цилиндра 1, выполненных в одном корпусе. Тормозные колодки установлены на опорных осях 7. Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков 3. Порядок регулирования тормозов:

- ключом на 22 мм повернуть регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки;

- отпустить эксцентрики обратным поворотом примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми колесами, проверить, не нагреваются ли тормозные барабаны при движении автомобиля.

При регулировании тормозов запрещается нарушать заводскую установку осей 7 колодок тормоза.

Рис. 63. Механизм тормозной рабочий:

1 — цилиндр колесный; 2 — щит тормозной; 3 — эксцентрик регулировочный; 4 — ключ; 5 — колодка тормозная; 6 — накладка фрикционная; 7 — ось колодки тормоза; I — уменьшение зазора; II — увеличение зазора

Зазоры между колодкой и барабаном тормоза регулировать с помощью осей колодок только при замене фрикционных накладок или колодок в сборе. При этом оси колодок первоначально установить метками на торцах друг к другу. Через люк в тормозном барабане вставить щуп толщиной 0,2 мм и длиной 200 мм между барабаном и колодкой на расстоянии 30 мм от нижнего края накладки. Поворотом оси 7 колодки слегка зажать щуп. Удалить щуп, повернуть барабан и с помощью другого щупа и регулировочного эксцентрика 3 установить зазор 0,35 мм между колодкой и барабаном на расстоянии 30 мм от верхнего края накладки.

Закрепить оси колодок и вновь проверить зазоры между колодкой и барабаном.

При износе накладок до плоскости головки заклепки заменить их.

При замасливании тормозных накладок промыть их бензином.

При износе барабана тормоза, наличии кольцевых канавок глубиной более 2 мм рабочую поверхность барабана расточить с базировкой по наружным кольцам подшипников ступицы. Биение рабочей поверхности барабана не должно превышать 0,25 мм, а диаметр барабана — 424,38 мм.

Смешанный (пневмогидравлический) привод рабочих тормозов

На автомобиле установлен двухконтурный тормозной привод с комбинированным или двухпроводным приводом прицепа.

Привод обеспечивает возможность присоединения тормозных систем прицепных автотранспортных средств, имеющих однопроводный или двухпроводный тормозные приводы. Принципиальная схема привода тормозов показана на рис. 64.

Компрессор 28 подает сжатый воздух через регулятор давления 4 к блоку защитных клапанов. Блок состоит из тройного 5 и одинарного 7 защитных клапанов, которые распределяют и заполняют воздушные баллоны 3, 9 и 26 независимых контуров:

- привода тормозных механизмов передних колес;

- привода тормозных механизмов средних и задних колес;

- комбинированного привода тормозных механизмов колес прицепа.

Первый основной контур состоит из воздушного баллона 3, верхней секции тормозного крана 27, пневматического усилителя 23 и колесных цилиндров 22, а второй основной контур — из воздушного баллона 26, нижней секции тормозного крана 27, регулятора тормозных сил 19, пневматического усилителя 23, колесных цилиндров 22.

Третий контур состоит из воздушного баллона 9, клапанов управления тормозами прицепа: 18 — с однопроводным приводом и 14 — с двухпроводным приводом, соединительной головки 17 типа «А» для подключения прицепов с однопроводным приводом, автоматических соединительных головок 15, 16 для подключения прицепов с двухпроводным приводом тормозов.

Из воздушных баллонов 3, 26 через тройной защитный клапан 5 производится отбор воздуха для приведения в действие датчика электрического сигнала и других потребителей.

При необходимости контроля давления воздуха в каждом контуре установлены клапаны контрольного вывода 24, к которым можно подсоединить переносной манометр.

Рис. 64. Схема привода рабочих тормозов и комбинированного привода тормозов прицепа:

1 — манометр двухстрелочный; 2 — клапан буксирный; 3, 9, 26 — баллоны воздушные; 4 — регулятор давления; 5 — клапан защитный тройной; 6 — кран отключения тормозов прицепа пневматический; 7 — клапан защитный одинарный; 8 — датчики падения давления; 10 — кран управления стояночным тормозом прицепа; 11 — цилиндр пневматический отключения подачи топлива; 12 — цилиндр пневматический закрытия заслонки выхлопного патрубка; 13 — клапан двухмагистральный; 14 — клапан управления тормозами прицепа с двухпроводным приводом и с клапаном обрыва; 15 — головка управляющая (желтая) соединительная автоматическая; 16 — головка питающая (красная) соединительная автоматическая; 17 — головка соединительная типа «А»*; 18 — клапан управления тормозами прицепа с однопроводным приводом*; 19 — регулятор тормозных сил; 20 — датчики включения сигнала торможения; 21 — датчики сигнализаторов неисправности тормозов; 22 — цилиндры колесные; 23 — усилитель тормозов пневматический; 24 — клапаны контрольного вывода; 25 — краны слива конденсата; 27 — кран тормозной; 28 — компрессор

При движении автомобиля с прицепом, имеющим однопроводный привод тормозов, соединение автомобиля с прицепом осуществляется соединительной головкой 17, двухпроводный — соединительными головками 15, 16.

При нажатии на педаль тормоза срабатывают первый и второй контуры тормозного привода автомобиля, а также третий контур привода тормозов прицепа.

* На автомобилях с двухпроводным приводом прицепа, поставляемых НХ, не устанавливается.

При выходе из строя одного из контуров другие остаются работоспособными.

Для затормаживания автомобиля с прицепом на стоянке рычаг стояночного тормоза установить в верхнее фиксированное положение: при этом кран управления 10 выпускает сжатый воздух из входа II (см. рис. 72) клапана 14 (см. рис. 64) и приводит в действие тормозные механизмы прицепа.

На автомобиле имеется система сигнализации и контроля состояния тормозов (см. раздел «Механизмы управления и приборы»). В воздушных баллонах установлены датчики минимального давления воздуха. В пневмоусилителях установлены датчики сигнализаторов неисправности рабочей тормозной системы (утечка тормозной жидкости или большие зазоры между колодками и барабаном).

Аппараты пневматического привода тормозов служат для создания на автомобиле запаса сжатого воздуха и для приведения в действие тормозов автомобиля и прицепа.

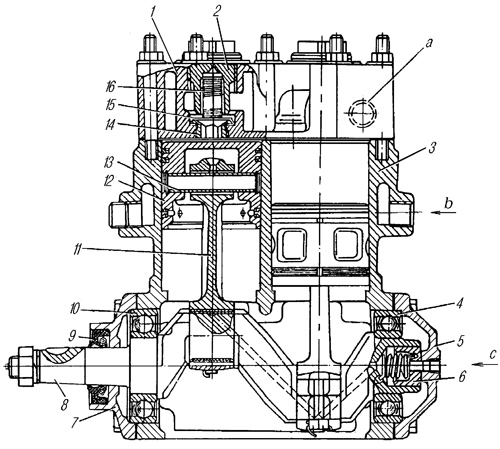

Компрессор (рис. 65) поршневого типа, непрямоточный, двухцилиндровый, одноступенчатого сжатия.

Воздух из впускной трубы двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке блока цилиндров пластинчатые нагнетательные клапаны.

Блок и головка охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе.

Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала к шатунным подшипникам.

Техническое обслуживание компрессора. Клапаны, не обеспечивающие герметичность, притереть к седлам, изношенные или поврежденные — заменить. Новые клапаны притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску.

Гайки шпилек крепления головки блока затянуть попарно, начиная со средней диаметрально расположенной пары. Затягивать гайки в два приема, окончательный момент затяжки должен быть 12-16 Н.м (1,2-1,6 кгс.м).

Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников. Проверку и регулировку натяжения ремня привода компрессора проводить по инструкции по эксплуатации на «Силовые агрегаты ЯМЗ-236НЕ2, ЯМЗ-236НЕ, ЯМЗ-236Н, ЯМЗ-236БЕ2, ЯМЗ-236БЕ, IC-236A».

Рис. 65. Компрессор:

1 — головка блока; 2 — пробка нагнетательного клапана; 3 — блок-картер; 4, 10 — подшипники; 5, 7 — крышки картера; 6 — уплотнитель; 8 — вал коленчатый; 9 — манжета коленчатого вала; 11 — шатун; 12 — поршень; 13 — палец поршневой; 14 — седло нагнетательного клапана; 15 — клапан нагнетательный; 16 — пружина клапана; а — отвод охлаждающей жидкости; b — подвод охлаждающей жидкости; с — подвод масла

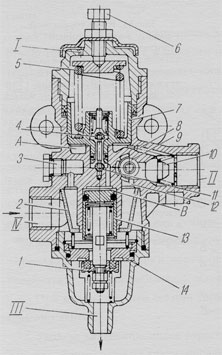

Регулятор давления предназначен для регулирования давления сжатого воздуха, поступающего от компрессора. Сжатый воздух от компрессора через вывод IV (рис. 66) регулятора, фильтр 2, канал 12 подается в кольцевой канал 9. Через обратный клапан 10 сжатый воздух поступает к выводу II и далее в воздушные баллоны автомобиля. Одновременно по каналу 8 сжатый воздух проходит в полость А под поршень 7, который нагружен уравновешивающей пружиной 5. При этом выпускной клапан 4 открыт, а впускной клапан 11 закрыт.

Рис. 66. Регулятор давления:

1 — клапан разгрузочный; 2 — фильтр; 3 — пробка канала отбора воздуха; 4 — клапан выпускной; 5 — пружина уравновешивающая; 6 — болт; 7 — поршень уравновешивающий; 8, 12 — каналы; 9 — канал кольцевой; 10 — клапан обратный; 11 — клапан впускной; 13 — поршень разгрузочный; 14 — седло разгрузочного клапана; А — полость под уравновешивающим поршнем; В — полость над разгрузочным поршнем; I, III — атмосферные выводы; II — вывод в пневматическую систему; ГУ — ввод от компрессора

Под действием пружины закрыт разгрузочный клапан 1. При таком состоянии регулятора пневмосистема автомобиля наполняется сжатым воздухом от компрессора. При давлении в полости А, равном 800 кПа (8,0 кгс/см2), поршень 7, преодолев усилие пружины 5, поднимается вверх, клапан 4 закрывается, впускной клапан 11 открывается, и сжатый воздух из полости А поступает в полость В.

Под действием сжатого воздуха разгрузочный поршень 13 перемещается вниз, клапан 1 открывается, и сжатый воздух из компрессора через вывод III выходит в атмосферу вместе со скопившимся в полости конденсатом, при этом обратный клапан 10 закрывается.

Когда давление в выводе II и полости А понизится до 637 кПа (6,5 кгс/см2), поршень 7 под действием пружины 5 перемещается вниз, клапан 11 закрывается, выпускной клапан 4 сообщает полость В с атмосферой через вывод I. При этом разгрузочный поршень 13 под действием пружины закрывается, и компрессор вновь нагнетает сжатый воздух в пневмосистему.

Разгрузочный клапан 1 служит также предохранительным клапаном. Если регулятор не срабатывает при давлении 800 кПа (8,0 кгс/см2), то при повышении давления до 1000-1300 кПа (10-13 кгс/см2) клапан 1 открывается, и производится сброс давления.

Регулировка регулятора производится болтом 6, при завертывании которого давление включения повышается, а при отвертывании понижается. Давление срабатывания предохранительного клапана регулируется изменением количества прокладок, установленных под пружиной клапана 1. Правильность работы регулятора давления определяется периодическим наблюдением за величиной давления воздуха в процессе работы двигателя по двухстрелочному манометру на панели приборов и частотой срабатывания регулятора.

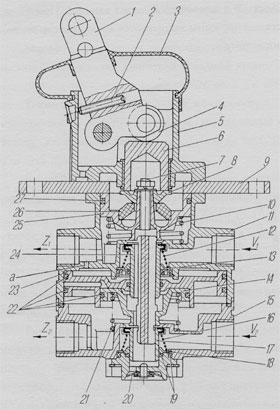

Двухсекционный тормозной кран (рис. 67) предназначен для управления исполнительными механизмами рабочей тормозной системы автомобиля, а также для управления клапаном привода тормозов прицепа.

Тормозной кран состоит из верхнего и нижнего корпусов. К верхнему корпусу крепится рычажный механизм крана. От грязи и влаги корпус рычага защищен чехлом. В нижнем корпусе 15 установлен малый поршень 14, который пружиной 21 прижимается к большому поршню 23. Клапан 24 верхней секции крана прижимается к седлу в нижнем корпусе пружиной 16.

Выводы V1 и V2 крана соединены с воздушными баллонами двух раздельных контуров привода рабочего тормоза. От вывода Z1 сжатый воздух поступает к пневмоусилителю контура тормозов переднего моста, от вывода Z2 — к регулятору тормозных сил (РТС) и пневмоусилителю контура тормозов среднего и заднего мостов.

При нажатии на тормозную педаль усилие передается через систему рычагов и тяг привода на рычаг 1 крана и далее через толкатель 6, тарелку 8 и упругий элемент на следящий поршень 25. Перемещаясь вниз, поршень 25 сначала закрывает выпускное отверстие клапана 24 верхней секции тормозного крана, а затем отрывает клапан 24 от седла в верхнем корпусе 11, открывая проход сжатому воздуху из вывода V1 в вывод Z1 и далее к исполнительным механизмам одного из контуров. Давление в выводе Z1 повышается до тех пор, пока сила нажатия на рычаг 1 не уравновесится усилием, создаваемым давлением на верхний поршень 25. Таким образом осуществляется следящее действие в верхней секции тормозного крана.

Одновременно с повышением давления в выводе Z1 сжатый воздух через 104 отверстие «а» попадает в полость над большим поршнем 23 нижней секции тормозного крана. Перемещаясь вниз, большой поршень закрывает выпускное отверстие клапана 17 и отрывает его от седла в нижнем корпусе 15. Сжатый воздух из вывода V2 поступает к выводу Z2 и далее в исполнительные механизмы второго контура рабочего тормоза.

Рис. 67. Кран тормозной:

1 — рычаг; 2 — винт упорный; 3 — чехол защитный; 4 — ролик; 5 — корпус рычага; 6 — толкатель; 7 — шпилька; 8 — тарелка; 9 — фланец; 10, 12, 16, 21 — пружины; 11 — корпус верхний; 13, 18 — кольца опорные; 14 — поршень малый; 15 — корпус нижний; 17 — клапан нижней секции; 19, 22, 27 — кольца уплотнительные; 20 — клапан атмосферного вывода; 23 — поршень большой; 24 — клапан верхней секции; 25 — поршень верхний следящий; 26 — элемент упругий; Z1 — вывод к пневмоусилителю контура тормозов переднего моста; Z2 — вывод к РТС и пневмоусилителю контура тормозов среднего и заднего мостов; V1 и V2 — выводы к воздушным баллонам; а — отверстие

Одновременно с повышением давления в выводе Z2 повышается давление под поршнями 14 и 23, в результате чего уравновешивается сила, действующая на поршень 23 сверху. Вследствие этого в выводе Z2 также устанавливается давление, соответствующее усилию на рычаге тормозного крана. Так осуществляется следящее действие в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана нижняя секция будет управляться механически через шпильку 7 и толкатель малого поршня 14, полностью сохраняя работоспособность.

При отказе нижней секции тормозного крана верхняя секция работает, как описано выше.

Уход за двухсекционным тормозным краном заключается в периодическом осмотре, очистке его от грязи, проверке на герметичность.

Необходимо следить за состоянием защитного резинового чехла крана и плотностью прилегания его к корпусу, так как попадание грязи на толкатель и трущиеся поверхности крана приводит к выходу тормозного крана из строя.

Герметичность тормозного крана проверяется с помощью мыльной эмульсии в двух положениях — в заторможенном и отторможенном. Утечка воздуха через атмосферный вывод тормозного крана в отторможенном положении указывает на негерметичность впускного клапана одной из секций, а утечка воздуха в заторможенном положении — выпускного клапана одной из секций тормозного крана. При утечках заменить тормозной кран.