Трансмиссия

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Описание устройства сцепления и коробки передач, а также указания по эксплуатации и техническому обслуживанию приведены в инструкции по эксплуатации силового агрегата ЯМЗ.

Привод выключения сцепления гидравлический с пневмогидравлическим усилителем (ПГУ)

Главный цилиндр 7 (рис. 27) установлен в мотоотсеке и крепится на кронштейне к передней панели кабины. На поршень воздействует толкатель 13 (рис. 28), который через рычаг соединен с педальным механизмом 8 (см. рис. 27).

При воздействии на педаль сцепления давление жидкости из главного цилиндра передается по трубке 31, шлангу 24 в пневмогидравлический усилитель (ПГУ). В ПГУ жидкость давит на шток и одновременно открывает клапан пневмосистемы.

Пневматическая часть состоит из баллона 22 емкостью 8 литров, установленного на заднем кронштейне аккумуляторных батарей, одинарного защитного клапана 21, трубопроводов. Запитка осуществляется от отдельного контура пневмосистемы.

Одинарный защитный клапан установлен на баллоне и предназначен для разделения воздушной магистрали, идущей от отдельного контура пневмосистемы к баллону, и сохранения давления в ней независимо от падения давления в основных контурах. На баллоне установлен кран слива конденсата и клапан контрольного вывода 18.

Подвод воздуха к ПГУ осуществляется трубкой 17 и шлангом 16.

Главный цилиндр сцепления

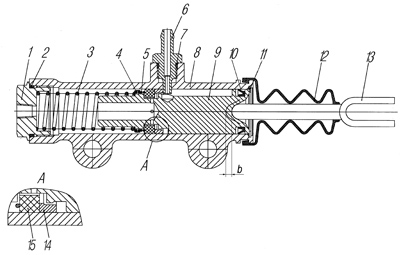

Конструкция главного цилиндра показана на рис. 28. При необходимости ремонта при сборке кольцо 14 установить как показано на рис. 28.

Внутреннюю поверхность цилиндра, резиновые кольца и манжету при сборке смазать тормозной жидкостью.

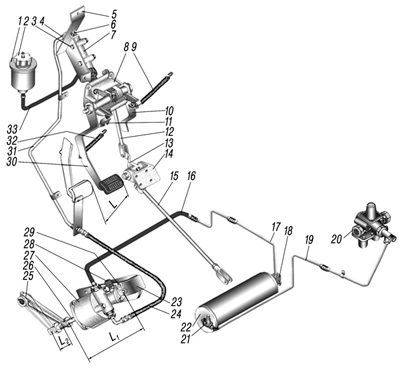

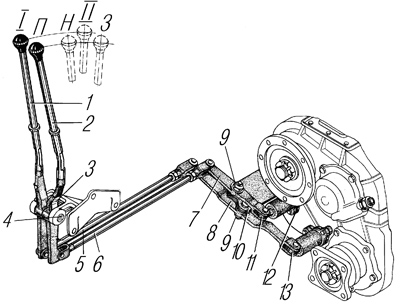

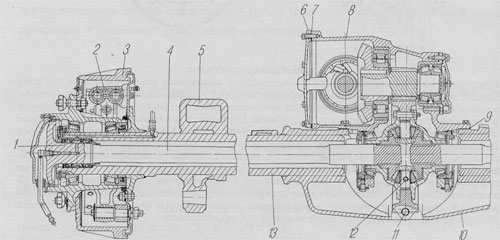

Рис. 27. Привод управления сцеплением:

1 — бачок компенсационный; 2 — крышка бачка; 3 — болт; 4 — гайка; 5, 14, 23 — кронштейны; 6 — упор цилиндра; 7 — цилиндр главный; 8 — механизм педальный; 9, 32 — пружины; 10 — педаль тормоза; 11 — упор педали сцепления; 12, 15 — тяги педали тормоза; 13 — рычаг управления тормозным краном; 16, 24, 33 — шланги; 17, 19, 31 — трубки привода сцепления; 18 — клапан контрольного вывода; 20 — тройной защитный клапан; 21 — клапан защитный одинарный; 22 — баллон воздушный; 25 — рычаг вала вилки выключения сцепления; 26 — шток; 27 — усилитель пневмогидравлическии (ПГУ); 28 — клапан прокачки ПГУ; 29 — болт упорный кронштейна; 30 — педаль сцепления; L = 185-200 мм; Ц = 254 мм; L2 = 30-40 мм

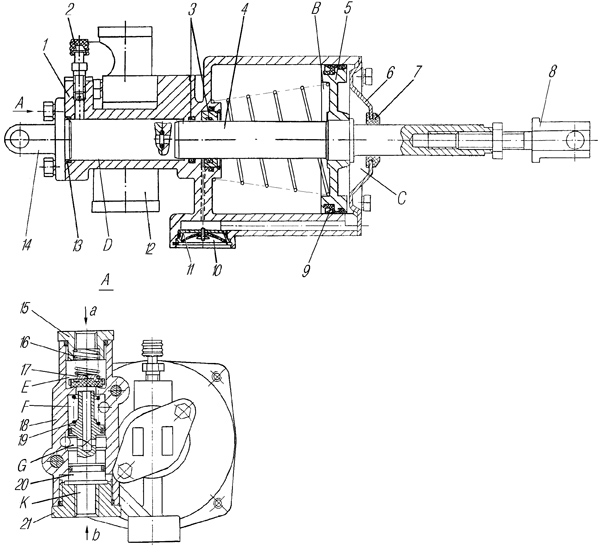

Пневмогидравлическии усилитель сцепления (ПГУ) содержит корпус 1 (рис. 29), внутри которого расположены поршень 5 и шток 4. Поршень со штоком подвижно уплотнены в корпусе и могут перемещаться в осевом направлении. Поршень уплотнен в корпусе при помощи резиновой манжеты 9, а шток — двумя уплотнительными резиновыми кольцами 3.

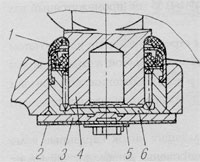

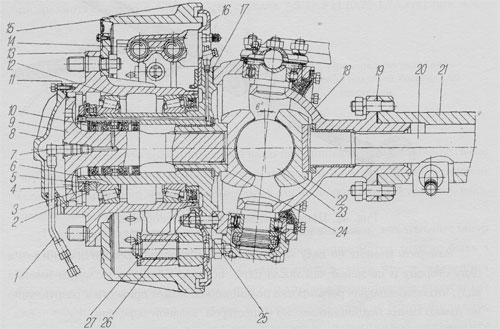

Рис. 28. Цилиндр главный:

1 — пробка; 2, 7 — кольца резиновые; 3 — пружина возвратная; 4 — чашка поджимной пружины; 5 — пружина поджимная; 6 — штуцер подводной; 8 — корпус цилиндра; 9 — поршень; 10 — манжета; 11 — кольцо стопорное; 12 — чехол защитный; 13 — толкатель; 14 — кольцо; 15 — кольцо уплотнительное; A = 0,2-0,6 мм

Корпус со стороны поршня закрыт крышкой 6, сквозь которую проходит шток. На конце штока закреплена вилка 8, которой ПГУ крепится к рычагу вилки выключения сцепления. В центре крышки 6 установлен резиновый грязесъемник 7, который очищает шток от грязи и предотвращает попадание ее внутрь корпуса.

С другой стороны корпуса 1 установлена вилка 14, при помощи которой ПГУ через кронштейн крепится к коробке передач. Вилка 14 имеет фланец, уплотненный в корпусе резиновым кольцом 13. В нижней части корпуса имеется выпускное окно 10, имеющее резиновый клапан. Клапан предотвращает попадание грязи внутрь корпуса.

В верхней части корпуса установлен клапан 2 для удаления воздуха из полости D. К корпусу 1 при помощи двух болтов прикреплен клапан управления ПГУ, состоящий из корпуса 18, закрытый с двух сторон пробками 15 и 21. Внутри корпуса 18 расположены золотник 20 и воздушный клапан 17. Золотник подвижно уплотнен в корпусе двумя резиновыми кольцами и подпружинен относительно корпуса витой цилиндрической пружиной 19. Пружина 19 отодвигает золотник 20 от воздушного клапана до упора в пробку 21. Золотник имеет осевое и радиальное отверстия, которые сообщают полости F и G.

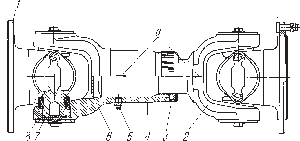

Рис. 29. Усилитель пневмогидравлический сцепления:

1 — корпус; 2 — клапан прокачки; 3 — кольца уплотнительные; 4 — шток; 5 — поршень; 6 — крышка; 7 — грязесъемник; 8 — вилка; 9 — манжета; 10 — окно выпускное; 11 — пробка; 12 — клапан управления; 13 — кольцо; 14 — вилка; 15, 21 — пробки; 16, 19 — пружины; 17 — клапан воздушный; 18 — корпус; 20 — золотник; B, C, D, E, F, G, K — полости; а — подвод сжатого воздуха; b — подвод рабочей жидкости

Воздушный клапан 17 пружиной 16 прижат к седлу, выполненному внутри корпуса, и разобщает полость Е с полостью F.

Полость В системой отверстий связана с полостью F, полость С и G — с выпускным окном. Полости К и D связаны между собой отверстиями. Полость К через присоединительное отверстие в пробке 21 при помощи трубопроводов связана с главным гидроцилиндром выключения сцепления. Полость Е через присоединительное отверстие в пробке 15 трубопроводом связана с ресивером. Из полости Е имеется вывод сжатого воздуха для привода управления усилителем.

Регулировка хода педали сцепления

Регулировку проводить при полностью прокачанной системе и при отсутствии сжатого воздуха в пневматической части привода 22 в следующем порядке:

- ослабить контргайку упора 11 (см. рис. 27) и завернуть его до упора в педаль;

- перевести главный цилиндр 7 сцепления в верхнее положение в овальных отверстиях кронштейна 5;

- упором 6 и болтами 3 зафиксировать главный цилиндр;

- нажать педаль сцепления до упора в пол;

- проверить чистоту выключения сцепления (сцепление не должно «вести»);

- если сцепление «ведет», добиться выключения сцепления, перемещая главныйцилиндр вниз с шагом 1/2 оборота упора 6, ослабив болты 3;

- затянуть болты 3 крепления главного цилиндра 7 моментом 44-56 Н·м;

- упором 11 отрегулировать свободный ход педали, зазор между толкателем 13 (см. рис. 28) и поршнем 9 должен быть Ь = 0,2-0,6 мм, что соответствует ходу педали 1-3 мм;

- с износом фрикционных накладок ведомого диска сцепления рычаг 25 (см. рис. 27) поворачивается против часовой стрелки, минимально допустимый размер Lj=254 мм. При достижении минимального размера Ц проверить состояние накладок, если оно удовлетворительно, переставить рычаг 25 на один шлиц по часовой стрелке;

- замерить ход штока 26 при давлении воздуха 800 кПа (8,1 кгс/см2), что соответствует отсечке регулятора давления, который должен быть в пределах L2 = 30-40 мм.

Прокачка

При замене тормозной жидкости или ремонте гидравлической части привода необходимо прокачать систему в следующем порядке:

- заполнить компенсационный бачок 1 тормозной жидкостью;

- снять защитный колпачок клапана 28, надеть шланг прокачки на клапан, отвернуть клапан на 1/2-3/4 оборота и погрузить конец шланга в чистый, прозрачный сосуд с тормозной жидкостью;

- ослабить гайку 4 и при появлении первых капель жидкости затянуть;

- резко нажать на педаль сцепления 30 при открытом клапане и медленно отпускать при закрытом клапане до тех пор, пока не прекратится выход пузырьков воздуха из шланга. Если выход пузырьков воздуха с жидкостью прекратился, затянуть клапан прокачки.

Чтобы при прокачке воздух не засасывался главным цилиндром, нужно следить, чтобы уровень жидкости в компенсационном бачке был всегда более половины, а конец шланга находился постоянно в жидкости.

Критерием полной прокачки является резкое возрастание усилия на педали при ее перемещении на величину Ц = 35-40 мм после выбора свободного хода.

Возможна ускоренная прокачка гидропривода сцепления с использованием внешнего источника сжатого воздуха, для этого:

- заполнить компенсационный бачок тормозной жидкостью;

- снять защитный колпачок клапана 28, надеть шланг прокачки на клапан, отвернуть клапан на 1/2-3/4 оборота и погрузить конец шланга в чистый, прозрачный сосуд с тормозной жидкостью;

- надеть шланг от внешнего источника сжатого воздуха на головку крышки 2 компенсационного бачка 1;

- при подаче воздуха давлением не более 200-250 кПа (2,0-2,5 кгс/см2) добиться отсутствия выхода пузырьков воздуха из трубки.

Обслуживание пневмогидропривода сцепления заключается в периодическом осмотре элементов привода, очистке от грязи и проверке:

- герметичности гидравлической и пневматической частей;

- уровня жидкости в компенсационном бачке и затяжки резьбовых соединений;

- плотности прилегания упорного болта 29 к картеру коробки передач. При эксплуатации автомобиля дополнительно проводятся следующие работы:

- ежедневно проверять исправность сцепления и уровень жидкости в компенсационном бачке главного цилиндра, при необходимости долить. Уровень жидкости в бачке должен быть на 15-20 мм ниже верхней кромки заливной горловины;

- при техническом обслуживании в начальный период эксплуатации проверить свободный ход педали сцепления, который должен быть 1-3 мм;

- при сезонном техническом обслуживании (один раз в два года) сменить тормозную жидкость в гидроприводе сцепления. Уровень жидкости в бачке должен быть на 15-20 мм ниже верхней кромки заливной горловины. Применяемая тормозная жидкость «Томь» или «Нева», «Роса». При температуре ниже минус 40 °С разбавить тормозные жидкости этиловым спиртом в количестве 18-20 % по весу. Количество применяемой жидкости 0,5 л.

Раздаточная коробка

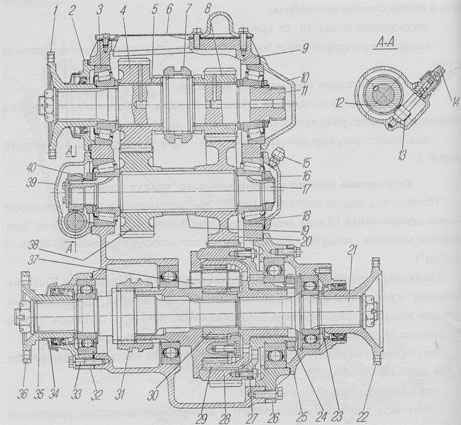

Раздаточная коробка (рис. 30) механическая, двухступенчатая, с несимметричным межосевым дифференциалом, установлена на раме автомобиля на четырех резиновых подушках.

Дифференциал планетарного типа с четырьмя сателлитами, солнечной 30 и коронной 29 шестернями. Момент от солнечной шестерни 30 передается на вал 35 привода переднего моста, а от коронной шестерни 29 на вал 21 привода заднего моста.

При работающем (разблокированном) дифференциале обеспечивается равномерная тяга всех осей и устраняются дополнительные нагрузки в трансмиссии. В зависимости от дорожных условий дифференциал может быть выключен (заблокирован), и тогда валы привода переднего и заднего мостов вращаются как одно целое.

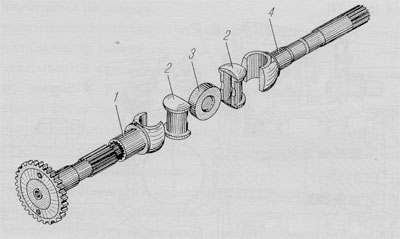

На валах привода переднего и заднего мостов имеются маслосгонные кольца 23. На наружных поверхностях маслосгонных колец нарезаны винтовые канавки, направляющие масло при вращении валов от манжет в картер. Спираль винтовой канавки выполнена разных направлении: для вала привода переднего моста — левое направление, для вала привода заднего моста — правое. В соответствии с назначением на маслосгонных кольцах выбиты буквы «П» (переднее) и «3» (заднее).

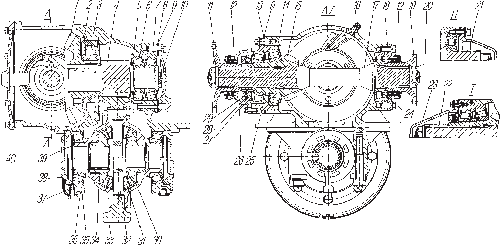

Рис. 30. Коробка раздаточная:

1, 22, 36 — фланцы; 2, 10, 16, 25, 32, 39 — крышки подшипников; 3, 18 — роликоподшипники конические; 4, 38 — шестерни высшей передачи; 5 — втулка; 6 — крышка верхнего люка; 7 — муфта переключения передач; 8, 20 — шестерни низшей передачи; 9 — картер раздаточной коробки; 11 — вал первичный; 12, 13 — шестерни привода спидометра (ведущая и ведомая); 14 — вал гибкий спидометра; 15 — сапун; 17 — вал промежуточный; 19 — втулка распорная; 21 — вал привода заднего моста; 23 — кольцо маслосгонное; 24, 40 — гайки подшипников; 26 — картер заднего подшипника дифференциала; 27 — обойма дифференциала задняя; 28 — обойма дифференциала с шестерней нижнего вала; 29 — шестерня коронная; 30 — шестерня солнечная; 31 — муфта блокировки дифференциала; 33 — болт; 34 — отражатель фланца; 35 — вал привода переднего моста; 37 — сателлит

При сборке раздаточной коробки необходимо следить, чтобы маслосгонные кольца были правильно установлены, в противном случае неизбежна течь масла через манжеты.

Параметры шестерен привода спидометра зависят от передаточного отношения главной передачи ведущего моста и размеров установленных на автомобиле шин.

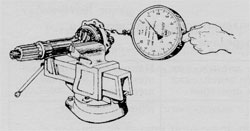

Регулировка раздаточной коробки и привода управления

Конические подшипники регулируются изменением количества прокладок под крышками при снятой с автомобиля раздаточной коробке. Перед регулированием подшипников установить коробку так, чтобы верхний люк был в горизонтальном положении, и снять с него крышку. Осевое перемещение первичного и промежуточного валов должно быть 0,03-0,08 мм, контролировать осевое перемещение валов индикатором часового типа.

Для регулировки подшипников первичного вала:

- проверить затяжку гайки крепления фланца и, при необходимости [момент затяжки менее 200 Н·м (20 кгс·м)], подтянуть;

- установить стойку индикатора на плоскость люка картера так, чтобы его ножка упиралась в торец шлица средней части первичного вала;

- пользуясь монтажной лопаткой как рычагом, через шестерню переместить первичный вал до полной остановки стрелки индикатора, плавно уменьшить величину осевого усилия, прикладываемого на длине рычага 0,5 м до 2-5 Н (0,2-0,5 кгс), и зафиксировать показание индикатора;

- прилагая осевую силу в обратном направлении, аналогично зафиксировать второе показание индикатора.

Суммарное перемещение ножки индикатора должно быть 0,03-0,08 мм; при большей величине удалить регулировочные прокладки из-под передней крышки подшипника.

Для регулировки подшипников промежуточного вала:

- снять заднюю крышку подшипников промежуточного вала;

- расстопорить и затянуть гайку крепления подшипника промежуточного вала, плотно зажав распорную втулку шестерен;

- застопорить гайку и установить крышку;

- проверить осевое перемещение промежуточного вала аналогично первичному валу, при этом ножку индикатора упереть в торец одной из шестерен; суммарное перемещение ножки индикатора должно быть 0,03-0,08 ii;

- отрегулировать подшипники, удаляя регулировочные прокладки из-под задней крышки промежуточного вала.

Для исключения ошибок при замере проверить осевое перемещение валов до и после регулирования два-три раза, предварительно проворачивая валы.

Проверить и при необходимости отрегулировать положение муфты блокировки дифференциала и муфты переключения передач. Положение муфты 31 блокировки дифференциала регулировать вращением штока. При проверке положения муфты установить шток в переднее фиксированное положение и за фланец прокручивать вал привода переднего моста. Если муфта не задевает шлицевой торец передней обоймы дифференциала, она установлена правильно. Если муфта касается обоймы, переместить ее вперед, вращая шток по часовой стрелке.

Положение муфты 7 переключения передач регулировать подбором толщины пакета регулировочных прокладок 12 (рис. 31). Положение муфты считается нормальным, если при фиксированном нейтральном положении штока вилки переключения передач разность свободной длины шлиц средней части первичного вала с обеих сторон каретки не превышает 1 мм.

Привод управления раздаточной коробкой регулируется изменением длины тяг 5 и 6. Отсоединить тяги 5 и 6 от поводков 7 и 8. Поставить поводок переключения передач 7 в положение, соответствующее нейтральному положению каретки переключения передач. Рычаг переключения 2 установить по середине проема кожуха пола кабины. Изменяя длину тяги посредством перемещения по резьбе вилки тяги, необходимо добиться совпадения отверстий в вилке тяги и поводке, установить палец.

Рис. 31. Управление раздаточной коробкой:

1 — рычаг блокировки дифференциала; 2 — рычаг переключения передач; 3 — пружина поджимная; 4 — валик рычагов; 5, 6 — тяги; 7, 8 — поводки; 9 — гайка поводка; 10 — кронштейн; 11 — шток вилки переключения передач; 12 — прокладки регулировочные; 13 — шток вилки блокировки дифференциала раздаточной коробки; I — дифференциал разблокирован; II — дифференциал заблокирован; II — переднее положение рычага (включена высшая передача); Н — среднее положение рычага (нейтраль); 3 — заднее положение рычага (включена низшая передача)

Проверить достаточность хода рычага при переключении передач раздаточной коробки, при этом рычаг не должен доходить до кромок проема кожухов пола. Затем поставить рычаг переключения передач в крайнее положение.

Рычаг блокировки дифференциала 1 совместить в одну плоскость с рычагом переключения 2. Переключить поводок блокировки дифференциала 8 в заднее положение.

Необходимо повторить операцию по регулировке тяги аналогично тяге переключения передач. Проверить достаточность хода рычага блокировки дифференциала, при этом не должно быть контакта рычага с кромками проема кожуха пола, после этого следует затянуть контргайки наконечников тяг и зашплинтовать пальцы.

Гайки 9 поводков затянуть до выборки зазоров по торцам поводков, после чего отпустить на 1/6-1/4 оборота и закернить в пазу оси.

Карданная передача

Крутящий момент от коробки передач к раздаточной коробке и к ведущим мостам автомобиля передается карданными валами. Карданные валы открытого типа, с комплексным уплотнением (рис. 32) игольчатых подшипников в шарнирах.

Рис. 32. Уплотнение игольчатого подшипника комплексное:

1 — уплотнение торцовое; 2 — пластина балансировочная; 3 — крышка; 4 — крестовина; 5 — пластина стопорная; 6 — подшипник игольчатый

Карданные валы привода переднего и заднего мостов одинаковы по конструкции, но отличаются длиной и размером на присоединительном фланце от оси отверстий под подшипники до привалочной поверхности. Конструкция промежуточного вала показана на рис. 33.

Рис. 33. Вал карданный промежуточный:

1 — фланец; 2 — вал карданный промежуточный; 3 — кольцо уплотнительное; 4 — вилка скользящая; 5 — масленка; 6 — заглушка; 7 — крестовина; 8 — пластина балансировочная; а — стрелки установочные

При эксплуатации автомобиля:

- систематически проверять крепление фланцев карданных валов;

- при значительных радиальном (более 0,25 мм) и торцовом (более 0,35 мм) зазорах в подшипниках крестовин шарниры разобрать и при необходимости заменить подшипники крестовин. При разборке необходимо следить, чтобы не повредить уплотнения; поврежденные уплотнения заменить.

Перед сборкой шарниров заложить смазку в полость между рабочими кромками торцового уплотнения. После сборки крестовины должны поворачиваться в подшипниках плавно, без заеданий.

Периодически необходимо проверять зазор шлицевого соединения. При зазорах более 1,2 мм (валы привода переднего и заднего мостов) и 0,55 мм (промежуточный вал и вал привода среднего моста) заменить валы.

При сборке карданного вала необходимо следить, чтобы стрелки, выбитые на трубчатом валу и скользящей вилке, были расположены одна против другой, а фланцы, вилки и балансировочные пластины были установлены в том положении, которое они занимали до разборки. Для выполнения этих условий перед разборкой карданного вала его детали пометить.

После замены фланцев, приварных и скользящих вилок карданные валы должны быть повторно динамически отбалансированы. Дисбаланс вызывает вибрацию валов, что отрицательно отражается на работе трансмиссии.

Перед установкой на автомобиль привалочные поверхности фланцев смазать уплотнительной пастой.

Ведущие мосты

Ведущие мосты автомобиля проходного типа, с верхним расположением главной передачи.

Главная передача моста двойная, состоит из пары конических шестерен 1 и 15 (рис. 34) со спиральными зубьями и пары цилиндрических шестерен 4 и 33 с косыми зубьями. К ведомой цилиндрической шестерне болтами прикреплен симметричный конический дифференциал с четырьмя сателлитами.

Для отличия главные передачи маркируются пластинами с обозначением передаточного числа, устанавливаемыми под болт крепления крышки стакана подшипников ведущей цилиндрической шестерни. Шестерни главных передач отличаются метками на ведущей и ведомой цилиндрических шестернях.

Передаточное число: 7,32

Метки на торце ведущей цилиндрической шестерни со стороны установки конической шестерни: Сверление 10 мм на глубину 2 мм

Метка на ведомой цилиндрической шестерне: Фаска под зубчатым венцом

Передаточное число: 8,05

Метки на торце ведущей цилиндрической шестерни со стороны установки конической шестерни: Цилиндрическая проточка 52 мм

Метка на ведомой цилиндрической шестерне: Риска на торце 290 мм

Рис. 34. Главная передача:

1 — шестерня коническая ведомая; 2, 24 — подшипники роликовые цилиндрические; 3 — картер главной передачи; 4 — шестерня цилиндрическая ведущая; 5 — стакан подшипников; 6 — подшипник роликовый конический; 7, 8, 13 — прокладки регулировочные; 9 — прокладки уплотнительные (по 1 шт. по обе стороны пакета регулировочных прокладок); 10 — крышка стакана подшипников; 11 — фланец привода среднего моста; 12 — манжеты; 14 — стакан подшипников ведущей конической шестерни; 15 — шестерня коническая ведущая; 16 — сапун; 17 — вал ведущей шестерни; 18 — прокладка; 19 — фланец привода заднего моста; 20 — гайка фланца; 21 — крышка заднего подшипника; 22 — втулка распорная; 23 — крышка переднего подшипника; 25 — шайба регулировочная; 26 — гайка; 27 — шайба стопорная; 28 — шайба замочная; 29 — контргайка; 30 — шестерня полуоси; 31 — сателлит дифференциала; 32 — крестовина дифференциала; 33 — шестерня цилиндрическая ведомая; 34 — шайба опорная; 35 — крышка подшипника дифференциала; 36 — пластина стопорная; 37 — пластина замочная; 38 — гайка регулировочная подшипника дифференциала; 39 — чашка дифференциала; 40 — крышка картера; I — для переднего моста; II — для заднего моста

Рис. 35. Мост средний (задний) ведущий:

1 — манжеты подвода воздуха; 2 — цилиндр колесный; 3 — барабан тормозной; 4 — полуось; 5 — кронштейн рессоры опорный; 6 — крышка картера; 7, 9 — прокладки; 8 — передача главная; 10 — картер моста; 11 — пробка сливная; 12 — пробка контрольная; 13 — кожух полуоси

Главная передача устанавливается на картер моста 10 (рис. 35) через уплотнительную паронитовую прокладку 9 толщиной 0,8 мм и крепится с помощью тринадцати болтов и двух шпилек. Одиннадцать болтов и шпильки установлены снаружи, а два болта — в полости конических шестерен. Доступ к внутренним болтам возможен только после снятия боковой крышки 6. Под наружные болты и гайки шпилек установлены пружинные шайбы. Внутренние болты зашплинтованы проволокой.

Шестерни и подшипники главной передачи смазываются маслом, заливаемым в картер моста и картер главной передачи до уровня контрольного отверстия. Масло подхватывается шестернями, разбрызгивается и через роликовый подшип — ник 2 (см. рис. 34) попадает в полость конических шестерен картера главной передачи, откуда стекает в картер моста.

Подшипники ведущей конической шестерни смазываются маслом из полости конических шестерен, которое через карман на крышке картера и маслоподводящий штуцер подается в стакан подшипников.

Главные передачи переднего и заднего мостов отличаются от главной передачи среднего моста приводными фланцами. На передний конец вала ведущей шестерни переднего моста устанавливается втулка 21 с крышкой 22, а на задний конец — фланец 18. Главная передача заднего моста имеет один фланец со стороны ведущей конической шестерни. На противоположном конце вала ведущей шестерни шлицы могут не выполняться.

Картеры 10 (см. рис. 35) мостов комбинированные, состоят из литой средней части и запрессованных в нее трубчатых кожухов полуосей. Полуоси полностью разгруженные, соединение полуоси со ступицей — шлицевое.

Передний мост автомобиля ведущий, управляемый. Конструкция привода к управляемым колесам переднего ведущего моста показана на рис. 36. Крутящий момент на передние ведущие колеса передается через полуоси и шарниры равных угловых скоростей (рис. 37).

Для надежной и долговечной работы ведущих мостов следует применять масла согласно карте смазочных материалов и рабочих жидкостей и поддерживать необходимый уровень их в картерах. Для замены смазки в шарнирах полуосей переднего моста снять колесо, тормозной барабан со ступицей, суппорт тормоза, поворотную цапфу. Удалить смазку и промыть детали шарнира равных угловых скоростей.

При необходимости демонтажа шаровой опоры из картера переднего моста пользоваться болтами-съемниками, находящимися в большой инструментальной сумке. Для этого установить их в резьбовые отверстия фланца шаровой опоры и, равномерно заворачивая их, вывести хвост шаровой опоры из зацепления с кожухом полуоси.

Требуется регулярно контролировать затяжку болтов крепления главной передачи к картеру моста. Ослабление затяжки болтов приводит к изгибу картера.

Рис. 36. Привод к управляемым колесам переднего ведущего моста:

1 — шланг подвода воздуха; 2 — шайба замочная; 3 — шайба стопорная; 4 — контргайка; 5 — гайка; 6 — цапфа; 7 — угольник подвода воздуха; 8 — крышка ступицы колеса; 9 — полуось наружная; 10 — блок манжет; 11, 17, 19 — прокладки уплотнительные; 12 — подшипник; 13 — ступица; 14 — цилиндр колесный тормозной; 15 — барабан тормозной; 16 — суппорт тормоза; 18 — опора шаровая; 20 — полуось внутренняя; 21 — кожух полуоси; 22 — кулак шарнира; 23 — диск шарнира; 24 — вилка наружной полуоси; 25 — шпилька; 26 — отражатель; 27 — манжета

При регулировке главной передачи отрегулировать предварительный натяг конических подшипников и проверить пятно контакта в зацеплении конической пары шестерен главной передачи. Регулировочные работы выполнять на снятой с автомобиля главной передаче. Величину натяга контролировать моментом, необходимым для проворота вала. Момент сопротивления провороту определяется при помощи динамометра.

Рис. 37. Шарнир равных угловых скоростей:

1 — вилка; 2 — кулак; 3 — диск; 4 — полуось внутренняя

Замерять момент на валу необходимо при плавном проворачивании его в одну сторону и не менее чем после пяти полных оборотов. Следует иметь в виду, что неправильная регулировка подшипников может привести к разрушению не только самих подшипников, но и шестерен главной передачи.

Регулировать главную передачу в следующей последовательности:

1. Установить главную передачу в приспособление, снять дифференциал и фланцы. Отвернуть болты крепления стакана подшипников ведущей конической шестерни. Вынуть вал ведущей шестерни со стаканом и шестерней.

Установить ведущую шестерню в тисках, зажав ее за зубчатый венец. Отвернуть болты крепления крышки и снять ее. Расконтрить контргайку и отвернуть ее. Снять стопорную и замочную шайбы. Подтянуть гайку моментом 450-500 Н·м (45-50 ean.i).

Установить индикаторное приспособление и определить зазор в подшипниках. При отсутствии зазора после подтяжки гайки регулировать подшипники стакана не требуется.

Рассчитать величину уменьшения толщины регулировочной шайбы 25 (см. рис. 34) (величина зазора плюс 0,03-0,05 мм предварительного натяга). Отвернуть гайку, снять подшипник и регулировочную шайбу. Прошлифовать (или подобрать) шайбу до требуемого размера, установить шайбу и собрать подшипниковый узел ведущей конической шестерни. Момент затяжки гаек 450 — 500 Н·м (45-50 кгс·м). Законтрить контргайку, отогнув шайбу на одну из граней. Крутящий момент, необходимый для проворота ведущей конической шестерни в подшипниках, должен быть 0,6-1,4 Н·м (0,06-0,14 кгс·м). Усилие на динамометре при размотке шнура с поверхности стакана 7,5-17,5 Н (0,75-1,75 кгс) (рис. 38).

Рис. 38. Проверка регулировки подшипников ведущей конической шестерни

2. Отрегулировать предварительный натяг подшипников промежуточного вала. Регулировать подшипники подбором пакета прокладок 8 (см. рис. 34) под крышкой 9 стакана 5. Крутящий момент, необходимый для проворота промежуточного вала, должен быть 0,9-1,5 Н·м (0,09-0,15 кгс·м).

При замере крутящего момента с помощью динамометра наматывают шнур на венец цилиндрической шестерни, показание динамометра должно быть в пределах 18,7-31,2 Н (1,87-3,12 кгс). Следует иметь в виду, что с удалением прокладок из-под крышки стакана при регулировке подшипников происходит сдвиг ведомой конической шестерни в сторону уменьшения бокового зазора, поэтому для сохранения зазора под стакан 5 подшипников нужно установить дополнительные прокладки.

3. Установить стакан с ведущей конической шестерней в картер главной передачи. Болты крепления стакана затянуть моментом 60-80 Н (6-8 кгс). Проверить правильность зацепления конических шестерен на краску. Длина отпечатка должна быть не менее 60 % длины зуба (табл. 3).

Отпечаток должен располагаться не ближе 5 мм к краям зуба. При этом боковой зазор в зубьях (у широкой части) должен быть 0,1-0,4 мм. Чтобы изменить боковой зазор конических шестерен, не искажая контакт, необходимо сдвинуть обе шестерни на расстояние, пропорциональное числу зубьев каждой шестерни, т.е. ведомую коническую шестерню передвинуть в 2,2 раза (24:11) дальше ведущей.

4. Установить дифференциал и отрегулировать подшипники дифференциала. Болты крепления крышек подшипников дифференциала затянуть моментом 250-320 Н·м (25-32 кгс·м). Подшипники дифференциала регулируются гайками 38 (см. рис. 34). После затяжки гаек расстояние между крышками подшипников дифференциала должно увеличиться на 0,04-0,14 мм. Во время регулировки нужно проворачивать дифференциал для установки роликов в подшипниках. Венец ведомой цилиндрической шестерни должен быть расположен симметрично

относительно венца ведущей шестерни.

Таблица 3

Регулирование контакта в зацеплении конических шестерен главной передачи

| Положение пятна контакта на зубе ведомой конической шестерни | Способы достижения правильного зацепления конических шестерен | |

|

Передний ход Задний ход |

||

| Правильный контакт | ||

| Придвиньте ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвиньте ведущую шестерню | ||

| Отодвиньте ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвиньте ведущую шестерню | ||

| Придвиньте ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвиньте ведомую шестерню | ||

| Отодвиньте ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвиньте ведомую шестерню | ||

В связи с совершенствованием технологии изготовления шестерен дифференциала изменился профиль зуба полуосевой шестерни сателлита. Измененные шестерни не взаимозаменяемы с ранее выпускаемыми и должны заменяться только комплектно. Для отличия введены метки со стороны малого модуля: на шестерне полуоси — проточка диаметром 90 мм и на сателлите ступенчатый торец.

Регулировать подшипники шкворней поворотных кулаков при проведении шестого ТО-2 (через 96000 км) в следующем порядке:

- снять колеса и установить упоры под нижние крышки поворотных кулаков;

- снять рычаг левого поворотного кулака и верхнюю крышку правого поворотного кулака;

- удалить из пакета прокладок под рычагом и крышкой по две прокладки: одну толщиной 0,05 мм, другую — 0,1 мм; в полость рычага и крышки заложить по 50 г смазки Литол-24 ГОСТ 21150-87 и установить рычаги и крышку на место; гайки затянуть моментом 160-200 Н·м (16-20 кгс·м);

- убрать упоры и снять нижние крышки;

- удалить из-под каждой крышки пакет прокладок толщиной 0,15 мм

- [(0,05 + 0,1) мм];

- установить крышки и затянуть гайки моментом 160-200 Н·м (16-20 кгс·м);

- установить колеса.

Для регулировки подшипников ступиц колес требуется:

- поднять домкратом мост со стороны регулируемого колеса;

- снять крышку;

- съемником вывести шлицы полуоси из зацепления со ступицей и вынуть полуось;

- отвернуть наружную гайку и снять стопорную и замочную шайбы;

- вращая колесо рукой, убедиться в отсутствии трения тормозного барабана о колодки;

- затянуть гайку моментом 200-250 Н·м (20-25 кгс·м); при затяжке гайки ступицу проворачивать для самоустановки роликов в подшипниках, после чего отпустить гайку примерно на 1/5-1/6 оборота. Установить замочную шайбу.

При несовпадении штифта гайки с отверстием замочной шайбы допускается ослабление затяжки гайки на величину, не превышающую расстояние между двумя соседними отверстиями. Установить стопорную шайбу, затянуть контргайку моментом 400-500 Н·м (40-50 кгс·м) и законтрить ее.

Для обеспечения подсоединения шланга подкачки колес к колесному крану полуось с крышкой ступицы устанавливают так, чтобы шланг подкачки располагался в направлении колесного крана симметрично между шпильками крепления колеса. Закончив сборку, проверить регулировку подшипников колес во время пробега 10-20 км. При правильной регулировке ступица должна быть холодной или слегка нагретой. При заметном на ощупь нагреве ступицы проверить регулировку подшипников.