Трансмиссия

Внимание! Представленная ниже информация носит исключительно информационный характер и не является актуальной для современных модификаций автомобилей Урал.

Описание устройства сцепления и коробки передач, а также указания по эксплуатации и техническому обслуживанию приведены в инструкции по эксплуатации Ярославского Моторного Завода

Привод выключения сцепления

Привод выключения сцепления с пневмогидравлическим усилителем (ПГУ). Главный цилиндр 9 (рис. 18) расположен на кронштейне 7 передней панели кабины. На поршень воздействует толкатель 8, который через рычаг соединен с педалью сцепления 12 (рис. 19).

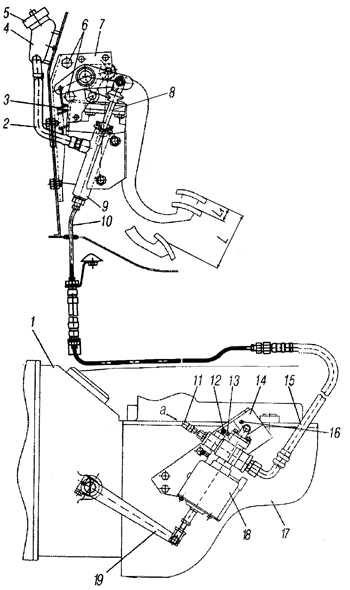

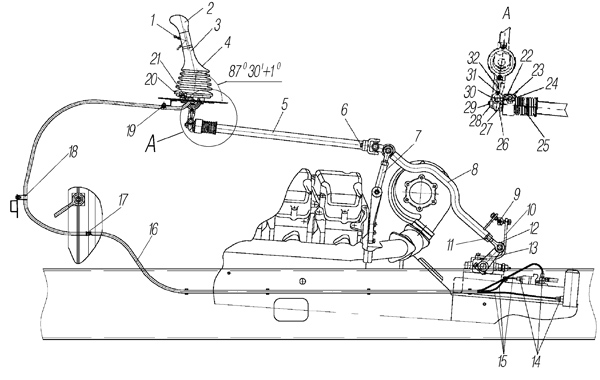

Рис. 18. Привод выключения сцепления:

1 — картер сцепления; 2 — шланг; 3 — пружина возвратная; 4 — бачок компенсационный; 5 — крышка бачка; 6 — эксцентрики; 7 — кронштейн педального механизма; 8 — толкатель; 9 — цилиндр главный; 10 — трубка; 11 — шланг пневматический; 12 — колпачок; 13 — клапан прокачки; 14 — кронштейн ПГУ; 15 — шланг гидравлический; 16 — болт упорный кронштейна; 17 — картер коробки передач; 18 — усилитель пневмогидравлический (ПГУ); 19 — рычаг вала вилки выключения сцепления; а — от баллона нетормозных потребителей; L — полный ход педали сцепления и тормоза; L1 — свободный ход педали сцепления и тормоза

Педальный механизм привода сцепления и тормозного крана выполнен как единое целое, без промежуточных рычагов и тяг.

Педали сцепления 12 и тормоза 8 установлены на кронштейне 4 и непосредственно связаны с главным цилиндром 13 сцепления и тормозным краном 7.

При воздействии на педаль сцепления давление жидкости из главного цилиндра 9 (см. рис. 18) передается по трубке 10, шлангу 15 в пневмогидравлический усилитель 18, установленный на коробке передач, который, воздействуя на рычаг 19, выключает сцепление. В ПГУ жидкость давит на шток и одновременно открывает клапан пневмосистемы.

Пневматическая часть включает в себя:

- баллон емкостью 10 л, установленный на кронштейне аккумуляторных батарей;

- обратный клапан, установленный на баллоне и предназначенный для разделения воздушной магистрали, идущей от отдельного контура пневмосистемы к баллону, и сохранения давления в ней независимо от падения давления в основных контурах (на баллоне установлен также кран слива конденсата);

- трубопроводы;

- шланг 11.

Воздух из пневматической части поступает в ПГУ 18.

Рис. 19. Привод управления сцеплением и тормозным краном:

1, 5, 14 — эксцентрики; 2, 3 — трубки от тормозного крана; 4 — кронштейн педалей; 6 — пружина; 7 — кран тормозной; 8 — педаль тормоза; 9 — трубка выпускная; 10, 11 — трубки от баллона к тормозному крану; 12 — педаль сцепления; 13 — цилиндр главный; b = 0,2-0,6 мм

Регулировка свободного хода педалей сцепления и тормоза производится соответственно эксцентриками 14 и 5 (см. рис. 19), расположенными на кронштейне педального механизма. Свободный ход педалей сцепления и тормоза L1 должен быть 2,5-5,5 мм. Полный ход педали сцепления должен быть 135-150 мм, регулируется эксцентриком 1. Регулировка полного хода педали тормоза не требуется.

Свободный ход рычага 19 (см. рис. 18) конструкцией не предусмотрен. Регулировки ПГУ или перестановки рычага по мере износа сцепления не требуется.

Главный цилиндр сцепления

При необходимости ремонта или сборке кольцо 14 установить как показано на рис. 20. Момент затяжки болтов М12 крепления главного цилиндра 44-56 Н·м (4,4-5,6 кгс·м).

Внутреннюю поверхность цилиндра, резиновые кольца и манжету при сборке смазать тормозной жидкостью.

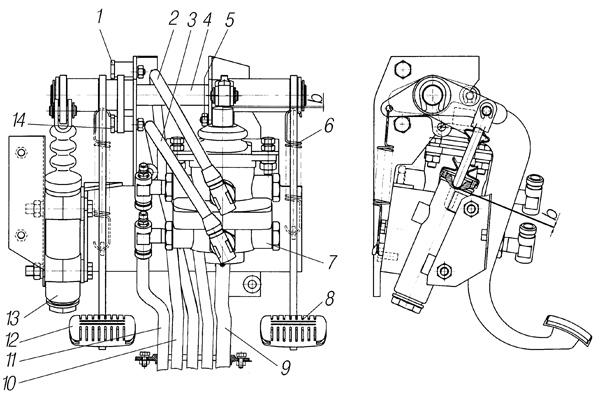

Рис. 20. Цилиндр главный:

1 — пробка; 2, 7 — кольца резиновые; 3 — пружина возвратная; 4 — чашка поджимной пружины; 5 — пружина поджимная; 6 — штуцер подводной; 8 — корпус цилиндра; 9 — поршень; 10 — манжета; 11 — кольцо стопорное; 12 — чехол защитный; 13 — толкатель; 14 — кольцо; 15 — кольцо уплотнительное

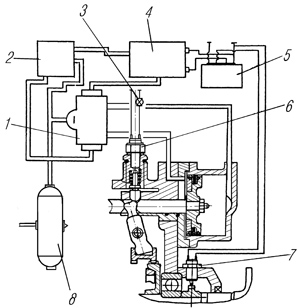

Пневмогидравлический усилитель сцепления (ПГУ) содержит корпус 1 (рис. 21), внутри которого расположены поршень 5 и шток 4. Поршень со штоком подвижно уплотнены в корпусе и могут перемещаться в осевом направлении. Поршень уплотнен в корпусе при помощи резиновой манжеты 9, а шток — двумя уплотнительными резиновыми кольцами 3.

Корпус со стороны поршня закрыт крышкой 6, сквозь которую проходит шток. На конце штока закреплена вилка 8, которой ПГУ крепится к рычагу вилки выключения сцепления. В центре крышки 6 установлен резиновый грязесъемник 7, который очищает шток от грязи и предотвращает попадание ее внутрь корпуса.

С другой стороны корпуса 1 установлена вилка 14, при помощи которой ПГУ через кронштейн крепится к коробке передач. Вилка 14 имеет фланец, уплотненный в корпусе резиновым кольцом 13. В нижней части корпуса имеется выпускное окно 10, имеющее резиновый клапан. Клапан предотвращает попадание грязи внутрь корпуса.

В верхней части корпуса установлен клапан 2 для удаления воздуха из полости D. К корпусу 1 при помощи двух болтов прикреплен клапан управления ПГУ, состоящий из корпуса 18, закрытый с двух сторон пробками 15 и 21. Внутри корпуса 18 расположены золотник 20 и воздушный клапан 17. Золотник подвижно уплотнен в корпусе двумя резиновыми кольцами и подпружинен относительно корпуса витой цилиндрической пружиной 19. Пружина 19 отодвигает золотник 20 от воздушного клапана до упора в пробку 21. Золотник имеет осевое и радиальное отверстия, которые сообщают полости F и G.

Воздушный клапан 17 пружиной 16 прижат к седлу, выполненному внутри корпуса, и разобщает полость E с полостью F.

Полость B системой отверстий связана с полостью F, полости C и G — с выпускным окном. Полости K и D связаны между собой отверстиями. Полость K через присоединительное отверстие в пробке 21 при помощи трубопроводов связана с главным гидроцилиндром выключения сцепления. Полость E через присоединительное отверстие в пробке 15 трубопроводом связана с воздушным баллоном.

Рис. 21. Усилитель пневмогидравлический сцепления:

1 — корпус; 2 — клапан прокачки с ПГУ; 3 — кольца уплотнительные; 4 — шток; 5 — поршень; 6 — крышка; 7 — грязесъемник; 8 — вилка; 9 — манжета; 10 — окно выпускное; 11 — пробка; 12 — клапан управления; 13 — кольцо; 14 — вилка; 15, 21 — пробки; 16, 19 — пружины; 17 — клапан воздушный; 18 — корпус; 20 — золотник; B, C, D, E, F, G, K — полости; а — подвод сжатого воздуха; b — подвод рабочей жидкости

Обслуживание привода сцепления заключается в периодическом осмотре элементов привода, очистке от грязи и проверке:

- герметичности гидравлической и пневматической частей;

- уровня жидкости в компенсационном бачке и затяжки резьбовых соединений;

- плотности прилегания упорного болта 16 (см. рис.18) к картеру коробки передач.

Управление коробкой передач

Управление коробкой передач механическое, дистанционное, телескопического типа.

В процессе эксплуатации, при необходимости, производится:

- регулировка положения рычага 3 (рис. 22) переключения передач;

- регулировка блокировочного устройства телескопических элементов.

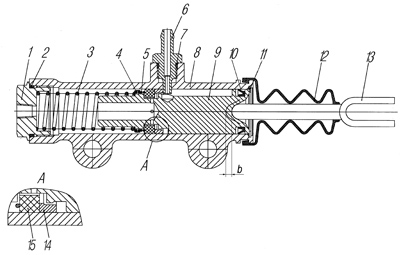

Рис. 22. Управление коробкой передач:

1 — переключатель диапазонов демультипликатора; 2 — рукоятка; 3, 28 — рычаг; 4 — чехол уплотнительный; 5 — тяга телескопическая; 6 — болты; 7 — опора промежуточная; 8 — хвостовик; 9 — тяга реактивная; 10 — кронштейн реактивной тяги; 11 — гайка; 12 — наконечник; 13 — рычаг валика переключения передач; 14 — переходники; 15 — трубки воздуховодные; 16 — трубка защитная; 17, 18, 19 — хомуты; 20 — накладка; 21 — болты; 22 — втулка блокировочная; 23 — наконечник тяги; 24 — шарики; 25 — пружина; 26 — крестовина; 27 — гайка; 28 — наконечник внутренней подвижной тяги (удлинитель); 29 — палец; 30 — шплинт; 31 — вилка; 32 — рычаг

Для регулировки угла наклона рычага 3 в продольном направлении необходимо:

- при нейтральном положении в коробке передач ослабить болты 21, перемещением накладки 20 установить угол наклона рычага 87° 30'±1°. При недостаточных перемещениях накладки ослабить гайку 11 и изменить длину наконечника 12;

- регулировкой длины тяги 9 поставить рычаг переключения передач в кабине, в плоскости в вертикальное положение. Разность открытых резьбовых частей концов тяги не более 2 мм.

- Регулировку блокировочного устройства телескопических элементов необходимо производить при поднятой кабине следующим образом:

- расшплинтовать палец 29 и отсоединить телескопическую тягу 5 от вилки 31;

- задвинуть внутреннюю подвижную тягу (удлинитель) до полной блокировки;

- ослабить гайку 27 при заблокированном механизме и вывернуть наконечник 28 внутренней подвижной тяги до упора;

- разблокировать механизм путем смещения вправо втулки 22, преодолев усилие пружины 25, и, вытянув внутреннюю подвижную тягу на 20-30 мм, задвинуть до упора выступов крестовины 26 в пазы наконечника 23. При этом втулка 22 под действием пружины должна переместиться до упора в нижний выступ крестовины. В случае недостаточного перемещения втулки завернуть наконечник 28 внутренней подвижной тяги до ее полного перемещения;

- затянуть гайку 27 наконечника, удерживая его от проворачивания.

При подсоединении тяги 5 к вилке 31 отверстие в вилке под палец 29 должно располагаться над продольной осью тяги 5.

Поднятием и опусканием кабины проверить четкость работы механизма блокировки. При разблокированном положении (втулка 22 смещена вправо) удлинитель тяги должен перемещаться плавно, без заеданий, а механизм блокировки — обеспечивать надежную фиксацию удлинителя тяги привода в сжатом положении.

Не допускается изгиб и погнутости удлинителя и наружной тяги.

После опускания кабины блокировка тяги производится установкой рычага переключения передач в нейтральное положение.

Управление переключением демультипликатора коробки передач производится переключателем диапазонов 1, который переключает кран управления, расположенный в корпусе рукоятки 2. При перемещении переключателя вниз включается высший диапазон передач, вверх — низший диапазон передач.

Схема управления переключением демультипликатора показана на рис. 23.

Методика эксплуатационной проверки работоспособности автоматической системы блокировки включения низшего диапазона (АСБП) коробки передач. При проведении каждого ТО проверить работоспособность АСБП. Для этого, двигаясь на восьмой передаче со скоростью 47-50 км/ч, переместить рычажок (кнопку) включения демультипликатора в положение, соответствующее включению низшего диапазона, перевести рычаг переключения передач в нейтральное положение и отметить скорость, при которой кратковременно загорится сигнализатор.

При исправной работе АСБП эта скорость не должна превышать 42,5 км/ч.

Рис. 23. Схема управления переключением демультипликатора:

1 — воздухораспределитель; 2 — кран управления; 3 — лампа контрольная; 4 — клапан блокировки включения демультипликатора; 5 — реле блокировки; 6 — датчик сигнализации включения диапазонов; 7 — датчик скорости; 8 — баллон нетормозных потребителей

Карданная передача

Крутящий момент от коробки передач к ведущим мостам автомобиля передается карданной передачей, состоящей из двух карданных валов.

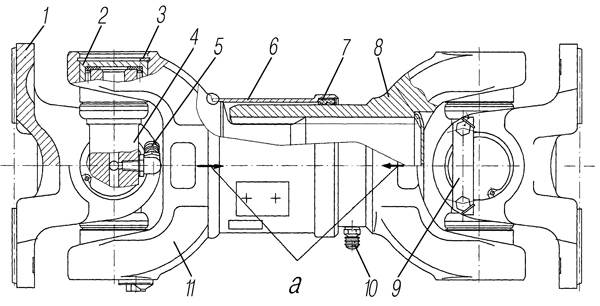

Карданные валы (рис. 24) открытого типа, с комплексным уплотнением игольчатых подшипников в шарнирах, с торцевыми шлицами на фланцах и телескопической защитой шлицевого соединения. Игольчатые подшипники в вилках валов удерживаются стопорными кольцами.

Крепление игольчатых подшипников может производиться крышками. Болт крепления крышек фиксируют стопорные пластины.

Карданные валы одинаковой конструкции, но вал привода заднего моста уменьшенного типоразмера.

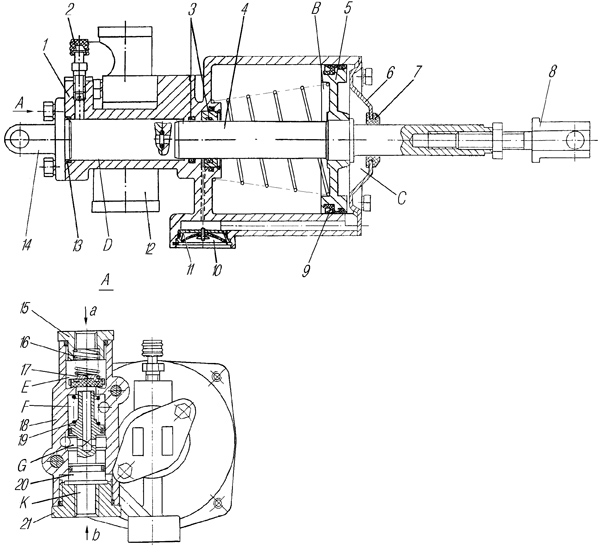

Рис. 24. Вал карданный:

1 — фланец; 2 — крестовина с масленкой; 3 — подшипник игольчатый; 4, 7 — вилки скользящие; 5 — колпачок прессмасленки; 6 — масленка; 8 — кольцо стопорное; 9 — клапан предохранительный; 10 — уплотнение торцевое; а — стрелки установочные

При эксплуатации автомобиля: при значительных радиальном (более 0,25 мм), торцевом (более 0,35 мм и не устраняемый подбором стопорных колец) зазорах в подшипниках крестовин, шарниры разобрать и при необходимости заменить подшипники крестовины. При разборке следить, чтобы не повредить уплотнения, поврежденные уплотнения заменить.

Перед сборкой шарниров заложить смазку в игольчатые подшипники, в отверстия в шипах крестовин и в полости между рабочими кромками торцевых уплотнений. После сборки крестовины должны поворачиваться в подшипниках плавно, без заеданий.

При сборке карданного вала следить, чтобы стрелки, выбитые на трубчатом валу и кожухе телескопического уплотнения, были расположены одна против другой, а фланцы-вилки и стопорные кольца были установлены в том положении, которое они занимали до разборки. Для выполнения этих условий перед разборкой карданного вала его детали пометить.

После замены фланцев, приварных и скользящих вилок карданные валы повторно динамически отбалансировать. Дисбаланс вызывает вибрацию валов, что отрицательно отражается на работе трансмиссии.

Перед установкой на автомобиль торцевые шлицы на фланцах и привалочные поверхности фланцев смазать уплотнительной пастой.

Мосты

Передняя ось в сборе со ступицами, тормозными механизмами и тягой рулевой трапеции показана на рис. 25.

Техническая характеристика

Таблица 1

|

Продольный наклон шкворня относительно рамы |

2°40' |

|

Поперечный наклон шкворня |

3°30' |

|

Максимальный угол поворота внутреннего (относительно центра поворота) колеса |

44° - 48° |

|

Развал колес |

1°30' |

|

Схождение колес (по центру закраин ободов), мм |

1,2-2,5 |

|

Размер обода мм (дюймы) |

216-508 (8.5-20) |

|

Допустимый зазор между балкой и кулаком по оси шкворня |

<О,25 |

Конструкция ступицы с тормозным барабаном обеспечивает установку на автомобили дисковых колес с креплением по типу ISO.

Передняя ось неразрезная, с поворотными кулаками вильчатого типа и коническими шкворнями. Между верхними торцами проушин балки и кулаками установлены шайбы 1 (рис. 26) толщиной 1,5 мм и 0,25 мм, с помощью которых регулируют осевой зазор в шкворневом соединении.

Подшипники скольжения и опорные подшипники смазывают через пресс-масленки 11.

Верхние и нижние поворотные рычаги закреплены на кулаках шпильками с коническими разрезными втулками и самоконтрящимися гайками. Углы поворота кулаков ограничены упорами, ввернутыми во фланцы поворотных кулаков и зафиксированными гайками. Упоры при максимальном повороте колес упираются в бобышки на балке оси. На цапфах кулаков гайками 3 (см. рис. 25) закреплены ступицы 7 колес.

Для уменьшения износа шин и улучшения устойчивости и управляемости автомобиля ступица в сборе с тормозным барабаном балансируется.

Рис. 26. Передняя ось и поворотные кулаки:

1 — шайба; 2, 13 — кольца уплотнительные; 3 — крышка верхняя; 4 — втулка распорная; 5, 11 — масленка; 6 — манжета; 7 — рычаг тяги сошки; 8 — балка передней оси; 9 — тяга рулевой трапеции; 10 — рычаг поворотного кулака; 12 — крышка нижняя; 14 — шкворень; 15 — подшипник; 16 — шайба шкворня; 17 — кольцо манжеты; 18 — кулак поворотный;

Ступица вращается на двух конических роликовых подшипниках 2. На внутренней и внешней обоймах подшипников имеется маркировка, которая должна в точности совпадать для обеих обойм. Внутренняя обойма подшипника упирается в кольцо манжеты17 (см. рис. 26).

Подшипниковый узел снаружи защищен от пыли и грязи крышкой 5 (см. рис. 25) с прокладкой 1, с обратной стороны — манжетой, установленной в расточке ступицы. Рабочие кромки манжеты опираются на кольцо 17 (см. рис. 26).

Тормозные механизмы передних колес смонтированы на суппортах, которые крепятся болтами к фланцам поворотных кулаков. Рулевая трапеция передней оси включает поперечную тягу 9, шаровые пальцы которой коническими хвостовиками плотно входят в конические отверстия рычагов 10 и закреплены гайками со шплинтами. Аналогично крепится продольная рулевая тяга к рычагу поворотного кулака и к тяге сошки рулевого механизма.

Поперечный угол наклона шкворня и угол развала колес обеспечиваются при изготовлении деталей передней оси. Эти углы не регулируются. Продольный угол наклона шкворня определяется подвеской передней оси.

Проверить ступицы передних колес (при вывешенных колесах) покачиванием вывешенных на подъемнике колес в направлении, перпендикулярном плоскости вращения колеса, а так же вращением от руки. При правильной затяжке подшипников колесо вращается свободно, без заедания и не имеет осевого хода и качаний. Если колесо вращается туго и это не является следствием задевания тормозных колодок за поверхность барабана или, если при покачивании барабана чувствуется зазор, отрегулировать затяжку подшипников ступиц.

Для проверки подшипников ступиц колес и замены смазки в них снять ступицы задних и передних колес. Снять ступицы с большой осторожностью, чтобы не повредить уплотнительные манжеты. Повреждение манжеты может привести к проникновению смазки из ступиц в тормозной механизм и попаданию пыли и грязи в подшипниковый узел ступицы.

Для снятия ступиц передних колес:

- снять крышку 5 ступицы (см. рис. 25);

- отвернуть стяжной болт 6 гайки 3;

- отвернуть гайку 3 крепления подшипников;

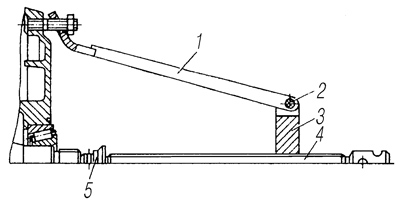

- снять ступицу съемником, для этого надеть лапы 1 (рис. 27) на шпильки ступицы и закрепить гайками колеса. Упирая наконечник 5 в поворотный кулак, необходимо вворачивать винт 4 в траверсу 3 до полного снятия ступицы.

Рис. 27. Снятие ступицы передней оси съемником:

I — лапа; 2 — ось; 3 — траверса; 4 — винт; 5 — наконечник

При оценке состояния подшипников рабочие поверхности наружных колец и ролики не должны иметь видимых следов рисок, задиров, трещин, выкрашивания, цветов побежалости. Ролики должны свободно вращаться в сепараторе.

Для смазывания подшипников ступиц передних колес удалить старую смазку и заполнить необходимым количеством смазки пространство между роликами и сепаратором равномерно по всей окружности.

Регулирование подшипников ступиц передних колес проводите в следующем порядке:

- снять крышку ступицы;

- ослабить стяжной болт 6 (см. рис. 25) гайки подшипника 3;

- проворачивая ступицу (колесо), проверить легкость вращения. В случае тугого вращения, которое не является следствием трения тормозных колодок о барабан, снять ступицу и выяснить, не вызвано ли это повреждением подшипников или манжеты;

- проворачивая ступицу (колесо) в обоих направлениях для правильной установки роликов между кольцами подшипников, затянуть гайку 3 до начала возрастания момента вращения ступицы;

- отвернуть гайку 3 приблизительно на 1/6 оборота и затянуть стяжной болт 6 моментом 40-50 Н·м (4-5 кгс·м).

- проверить вращение ступицы (колеса), проворачивая в двух направлениях. Вращение ступицы (колеса) должно быть свободным и равномерным, при этом осевой люфт не допускается.

Качество регулирования подшипников проверить контрольным пробегом до 10 км. Если наблюдается сильный нагрев, повторить регулирование.

Задний мост имеет двойную разнесенную главную передачу, состоящую из центрального конического редуктора и планетарных колесных передач, размещенных в ступице колес.

Редуктор заднего моста состоит из пары конических шестерен с круговыми зубьями и конического дифференциала. Крутящий момент на коническую шестерню передается посредством фланца.

Колесная передача представляет собой планетарный редуктор, состоящий из прямозубых цилиндрических шестерен с внешним и внутренним зацеплением. Ведущая шестерня установлена на шлицах полуоси.

Средний ведущий мост состоит из центрального редуктора и планетарных колесных передач, размещенных в ступице колес.

Редуктор среднего моста состоит из пары цилиндрических шестерен, межосевого дифференциала, пары конических шестерен с круговыми зубьями и межколесного дифференциала. Крутящий момент от карданного вала через вал привода мостов передается на крестовину межосевого дифференциала, который распределяет крутящий момент на средний и задний мосты в отношении 1:1 и имеет механизм для принудительной блокировки, осуществляемой при необходимости водителем из кабины.

Блокировку дифференциала следует включать при преодолении скользких участков дороги и выключать ее при крутых поворотах на таких участках дороги. Блокированное положение дифференциала контролируется сигнализатором 10 (см. рис. 9).

Уход за ведущими мостами заключается в поддержании необходимого уровня смазки в центральных редукторах и в колесных передачах, своевременной ее смене, очистке сапунов от загрязнения, проверке и подтяжке крепежных деталей, проверке шума работы.

При обнаружении течи смазки через манжеты и входного и выходного валов среднего моста и ведущей шестерни заднего моста выяснить причину течи. В случае износа манжет заменить их новыми.

Электропневмоуправление агрегатами трансмиссии в том числе блокировкой межколесного и межосевого дифференциалов показано на рис. 28.

Рис. 28. Электропневмоуправление агрегатами трансмиссии:

электромагнитные клапаны: 1 — включения КОМ; 2 — включения механизма блокировки межосевого дифференциала; 3 — включения механизмов блокировки межколесных дифференциалов